| Le capteur de rotation n'est pas utilisé dans le chauffage (éventuellement pour controler la vitesse de rotation des pompes dans une installation industrielle...). On retrouve par contre ce type de capteur dans tous les domaines mécaniques: systèmes ABS de voiture, chaine de montage, etc. |

-

Capteurs magnétiques

|

Nous décrivons ici uniquement les capteurs de rotation par détection magnétique. Il existe également des capteurs optiques qui utilisent une roue avec des zones claires et foncées, mais ce type de capteur est moins fiable et est moins utilisé. Il a pratiquement disparu des environnements industriels.

Capteur magnétique à bobine et aimantLe type de capteur de rotation classique se compose d'une bobine parcourue par un flux magnétique (pick up coil). Le générateur d'impulsions est une roue dentée en métal fort perméable (fer doux ou acier).Le champ magnétique est produit par un aimant et concentré par une pièce polaire en métal très perméable au champ magnétique. Quand une dent de la roue se trouve près de la pièce métallique, le champ magnétique est concentré. Entre deux dents, le champ est moindre. Cette variation du champ magnétique est captée par la bobine. Cette bobine fonctionne en fait comme le pick up d'une guitare électrique avec ses cordes en métal. La bobine ne détecte que les variations du champ magnétique et produit une petite impulsion à chaque variation, donc à chaque passage d'une dent. Plus la roue tourne vite, et plus il y a d'impulsions par seconde. Ce détecteur ne permet pas de mesurer la présence (fixe) d'une masse métallique. La distance de fonctionnement est assez limitée: il faut en pratique que les dents passent à 1mm pour être détectées correctement (pour éviter les erreurs de mesure). L'amplitude du signal peut varier, mais n'est jamais utilisée (l'amplitude du signal varie selon la vitesse, la forme des dents, etc). Au contraire: on va amplifier le signal jusqu'à produire un écrètage: on obtient ainsi des impulsions bien définies.

Capteur magnétique à bobine sans aimantPuis on s'est dit qu'on pouvait fort bien éliminer l'aimant, en faisant circuler un courant dans la bobine. C'est la bobine elle-même qui produit le champ magnétique. Le champ magnétique est toujours influencé par la présence ou non d'une dent en face du capteur. La variation du champ magnétique produit à son tour un faible courant alternatif dans la bobine, qui vient se superposer au courant continu.Le résultat est une bobine dont l'impédance varie suivant la rotation de la roue dentée. Il y a une petite tension alternative qui est superposée à la tension continue produite par la source de courant.

Capteur magnétique à effet hallActuellement, on utilise de plus en plus des détecteurs à effet hall qui ont l'avantage que toutes les composants peuvent être intégrés sous forme d'un seul composant (circuit intégré).La sonde magnétique à effet hall a la taille et la forme d'un transistor classique, avec 3 pattes (masse, alimentation et signal de sortie). La sonde est suivie d'un circuit de mise en forme qui produit des transitions bien définies.

En pratique, on retrouve la sonde et l'électronique associée sous forme d'un composant intégré circulaire avec filetage pour un montage aisé. Comme la sonde de Hall ne produit pas de champ magnétique en elle-même, il faut lui adjoindre un petit aimant dans le capteur complet. Le capteur a 2 ou 3 connections électriques (exemple en bas de page). Electriquement, le capteur à deux fils se comporte comme un capteur magnétique à bobine sans aimant (et peut le remplacer dans certaines applications). La tension électrique alimente la sonde hall et le circuit amplificateur qui produit une variation du courant. Le résultat est ici aussi une légère variation de la tension aux bornes du capteur (celui-ci étant alimenté par un courant constant). Ce type de capteur est le plus fréquent. On peut faire la différence entre un capteur à bobine et un capteur à effet hall en mesurant la résistance avec un multimètre électronique: la résistance est pratiquement infinie pour le circuit à capteur hall, qui n'entre en fonction qu'avec une tension minimale. Le capteur à bobine a toujours une résistance ohmique fixe. Le capteur de type hall existe en version "capteur de rotation" (amplification du signal alternatif) et en version "détecteur de proximité" (détection du seuil: présence de masse métallique en face du capteur). Alimenté en courant constant (1mA), le détecteur de proximité produit une chute de tension plus ou moins élevée selon la présence ou non d'une masse métallique. Le capteur de rotation à effet hall a comme avantage qu'il produit un signal d'amplitude constante quel que soit la vitesse de rotation et fonctionne donc sur une plage de fréquence très étendue. Par contre le positionnement de la sonde par rapport aux dents est assez critique.

Le capteur à 3 fils a deux fils d'alimentation. Le troisième fil permet la commande d'un relais (détecteur de proximité ou application de comptage basse vitesse).

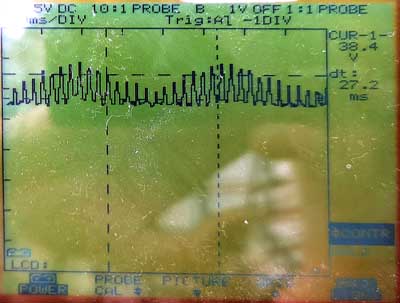

Où je travaille, j'ai parfois à controler le fonctionnement des moteurs. Quand il n'y a pas d'indication de la vitesse de rotation du moteur, cela peut être causé par plusieurs facteurs: capteur défectueux, mauvaise distance par rapport à la roue dentée, cablage ou amplificateur défectueux. Il est interessant de tester une partie de l'installation sans avoir à mettre le moteur en marche (ce sont principalement des gros diésels de propulsion de navires). Le circuit à droite est un générateur d'impulsions qui fonctionne comme un détecteur de rotation classique (avec alimentation fantôme). L'impédance dynamique d'un tel capteur varie entre 1kΩ et 7kΩ. Le générateur fournit des impulsions dès que la tension dépasse 2.5V (le transistor 2N6660 est un mosfet qui peut être commandé par une tension de gate de 2V). Le générateur d'impulsions est simplement branché à la place du capteur avec deux fils. S'il y a un fil de masse, il ne faut pas le brancher. Le générateur fournit un train d'impulsions de 440Hz (qui dépend fortement de la tension d'alimentation). Le cpateur d'impulsion avec sa roue est montré à droite. Chaque fois qu'un trou passe en face du capteur, il produit une impulsion positive. En regardant l'image à l'oscilloscope, on peut déterminer si le capteur est monté trop près ou trop loin, et même si la roue est voilée. On voit ici les impulsions positives produites chaque fois qu'un trou passe devant le capteur. Mais ce qu'on voit également, c'est que l'amplitude des impulsions varie en fonction de la rotation (la roue à 15 trous). A une certaine position, le trou est à peine détecté, tandis que quand la roue est tournée de 180° le trou est parfaitement détecté. On peut donc dire que la roue est voilée (mais le signal de rotation peut malgré tout être détecté). Est ce que le capteur est trop près ou trop loin du disque? Le niveau minimum (qui correspond à le détection du métal) est fixe. La détection du metal est donc correcte. Par contre, le niveau maximal varie. Les trous ne sont donc pas parfaitement détectés. C'est causé par le capteur qui est trop près du disque. Pour avoir une mesure correcte même avec un disque un peu voilé et une distance qui n'est pas dans les limites, il faut que les trous soient suffisamment grands pour être détectés, ce qui n'est pas le cas ici. Le trou est trop petit pour réduire de façon significative le champ magnétique. |

Publicités - Reklame