| Un automate programmable de Allen-Bradley se compose de modules: un processeur, un module de communication, différents modules numériques (binaires) et analogiques et une alimentation. Tous les automates sont construits de la même manière. |

-

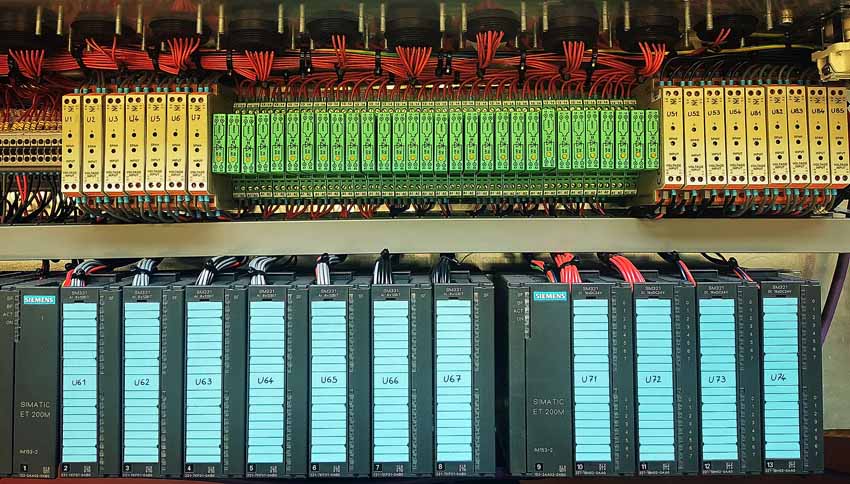

Un API de Siemens: voyez la construction pratiquement identique

|

Comment fonctionne un API?Tout comme un ordinateur classique, l'API effectue un programme. Le programme est ici cyclique et se compose de trois parties répétitives.

L'API est controlé par un programme de monitoring qui va par exemple controler que la boucle de programme ne met pas plus de temps que ce qui est autorisé. Ce temps maximal est programmé et peut être modifié. Qiand le temps d'exécution est dépassé, le programme de monitoring va lancer une routine de protection (par exemple pour stopper les moteurs de façon ordonnée). Une boucle dure quelques millisecondes, cela dépend de la quantité d'instructions qui doivent être exécutées (cette quantité peur varier d'une boucle à l'autre).

Programmation de l'APILa programmation s'effectue généralement à partir d'un ordinateur qui dispose du logiciel de programmation et d'un interface vers l'API. La communication s'effectue au format RS-232 ou un format propriétaire. La communication est bidirectionelle, c.à.d. que l'état des ports est visible sur l'ordinateur.Il existe plusieurs languages de programmation, qui sont disponibles ou non:

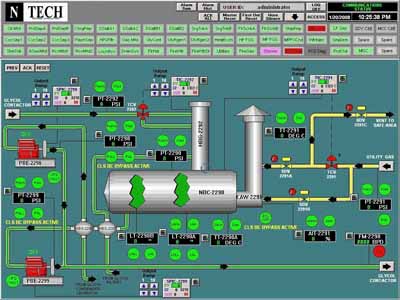

Human Machine InterfaceLes écrans modernes utilisent une version de windows adaptée (embedded) et autorisent de ce fait pratiquement toutes les commandes graphiques windows: dessiner des fenètres et des cadres, programmer des boutons, etc.Le logiciel répond au toucher et il y a une communication bidirectionnelle vers l'API. Une variable a le même nom dans l'écran tactile et dans l'API et il est possible d'en modifier la valeur dans l'APi et dans l'écran (Totally Automated Integration). Le language de programmation de l'écran tactile ressemble à une version C++/java avec des actions qui sont effectués à la suite d'un toucher d'écran. L'écran tactile est particulièrement onéreux pour un utilisateur qui veut simplement commander son chauffage central (de plus il n'a pas droit à une ristourne de la part des revendeurs). Un écran n'est pas vraiment nécessaire, mais alors vous manquez un afficheur des températures. Même les thermostats d'ambiance ont actuellement une indication des températures. Il faut pouvoir modifier tellement de paramètres de l'installation de chauffage (programmation du jour et de la semaine avec override) qu'un interface plus ou moins complexe est nécessaire. Cela rend l'utilisation d'un automate fort cher. Le choix PLC ou ordinateur est détaillé ici. |

|

Un API double de Siemens (Simatic) avec des modules d'entrée analogique SM331 et des modules numériques de sortie SM321. Nous voyons également des photocoupleurs avec sortie transistor et des modules d'isolation analogiques. Le signal à l'entrée est transformé en signal numérique, transmis via un photocoupleur et retransformé en signal analogique.

L'automate reçoit de nombreux signaux analogiques isolés les uns des autres et détermine quels signaux envoyer sur les sorties. Les signaux à l'entrée peuvent être des températures, des niveaux, des vitesses,... converties en signal électrique par des sondes adaptées. Chaque sortie est reliée à un photocoupleur pour commander une vanne, une pompe ou toute autre installation. |

Publicités - Reklame