-

Hoogovens en staalproductie

Staal wordt gemaakt aan de hand van ijzererts en steenkool.

Voorbereiding grondstoffen

Steenkool moet eerst omgezet worden tot cokes door droge destillatie. De steenkool wordt in een gesloten ruimte verhit. De vluchtige bestanddelen worden opgevangen en in de chemische industrie gebruikt. Een deel van de vluchtige bestanddelen (stadsgas) wordt gebruikt voor de verwarming van de ovens. Cokes heeft een poreuze struktuur. Men moet cokes gebruiken en geen steenkool, want verontreinigingen (zoals zwavel) worden door de droge destillatie vermeden: zwavel verdampt uit de cokes. Hoewel men achteraf zwavel en andere verontreinigingen uit het gietijzer kan halen, is dit echter een kostenintensieve behandeling: het is beter van in het begin met grondstoffen te werken die zo zuiver mogelijk zijn. Gietijzer bevat altijd wat zwavel, maar de zuivering verloopt gemakkelijker als de hoeveelheiden die verwijderd moeten worden kleiner zijn.

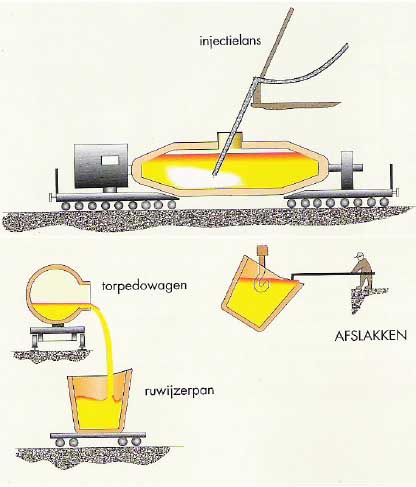

De hoogoven Onderaan de oven wordt gietijzer afgetapt, samen met de hoogovenslakken, dit zijn de onzuiverheden die in het ijzererts aanwezig waren. De slakken drijven op het ijzer. Een hoogoven produceert ongeveer 320kg slakken per ton gietijzer bij gebruik van rijke ijzerertsen. De slakken en het gietijzer hebben ongeveer eenzelfde volume. In plaats van de banaming gietijzer gebruikt men ook de benaming ruwijzer aangezien gietijzer vaak niet meer aangezien wordt als eindprodukt. Het gietijzer wordt in torpedovormige containers opgevangen en getransporteerd naar de staalfabriek. Het ruwe gietijzer kan meestal niet gebruikt worden: het bevat teveel onzuiverheden en een te hoge concentratie aan koolstof (die het ijzer breekbaar maakt). Sommige hoogovens werken met een aangepaste lading om gietijzer te maken die als afgewerkte produkt gebruikt kan worden (deksels van riolering, motorcarter en dergelijke): Uckange in Lotharingen was zo'n hoogoven.

De bespreking van de afbeeldingen rechts begint vanaf hier:

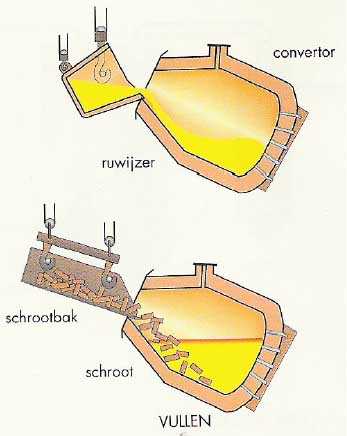

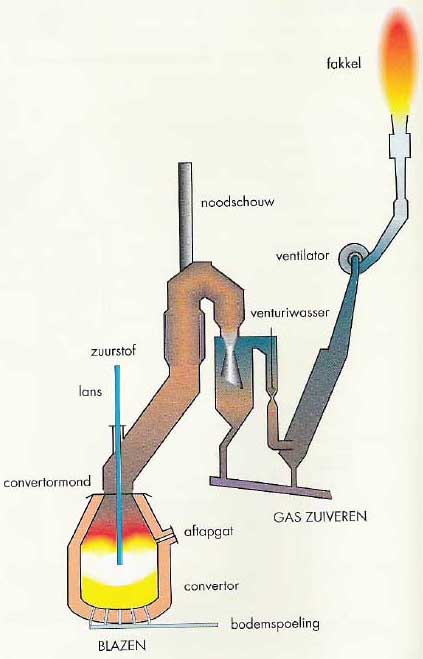

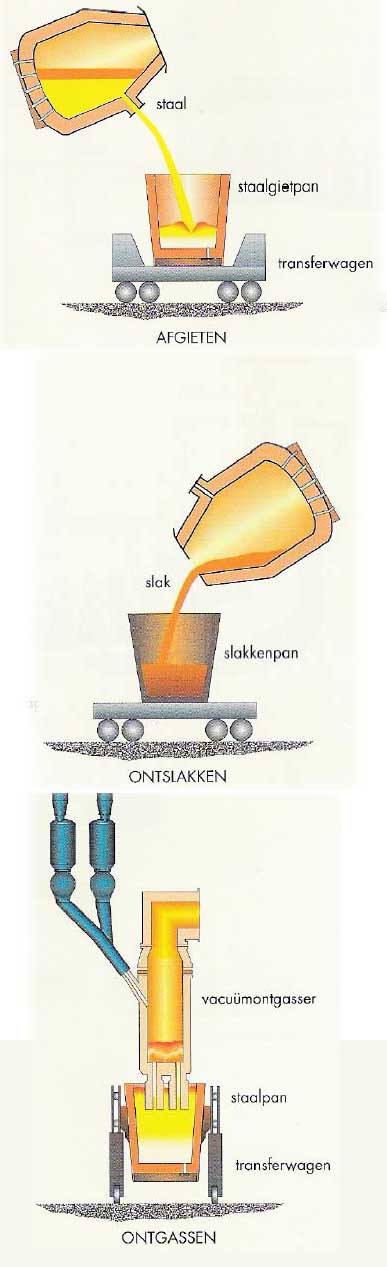

De staalfabriek In de convertor wordt zuiver zuurstof onder hoge druk in het ijzer gespoten (oxystaal procédé of Basic Oxygen Furnace). "Basic" verwijst naar het basisch karakter van de slakken. Omdat koolstof gemakkelijker oxydeert dan ijzer, wordt het als eerste omgezet in koolstofdioxide en koolstofmonoxide. Ook worden er andere verontreinigingen geöxideerd (bijvoorbeeld fosfor). De slakken die nu ontstaan noemt men convertorslakken. Er drijven altijd slakken op het staal: dit is nodig om het gloeiende staal te beschermen tegen oxydatie door de lucht, maar heeft als gevolgd dat de produkten in het staal ingespoten moeten worden door blaaspijpen. Onderaan de convertor wordt er argon, een inert gas, ingespoten om het metaal te roeren (dit kan men namelijk niet doen met een houten lepel). Het gas dat bij de conversie ontstaat kan gebruikt worden voor de verwarming en wordt niet meer afgefakkeld. Naar het einde van de behandeling wordt ook fosfor gebonden, dit gebeurt pas als alle andere verontreinigingen reeds verwijderd zijn. Om deze reaktie te vergemakkelijken wordt soms kalk ingespoten tijdens deze fase. Het is immers de bedoeling dat het fosfor geoxideerd wordt, maar dat het ijzer niet aangetast zou worden. Nu bevat het ijzer (dat nu staal is geworden) echter zuurstof in opgeloste toestand (dat plots zal vrijkomen bij de afkoeling: in het frans noemt men dit soort staal "acier sauvage"). Door toevoeging van aluminium (plaatstaal) en/of silicium (constructiestaal) wordt de zuurstof chemisch gebonden (“calmage”). Hier worden indien nodig additieven ingespoten (naargelang de compositie van het staal en de gewenste zuiverheidsgraad). De bedoeling van de additieven is het staal verder te zuiveren door zich aan de onzuiverheden te binden. Het staal wordt van de slakken gescheiden. Als laatste worden legerinsmaterialen toegevoegd om tot de juiste staalsamenstelling te komen (panmetallurgie). Bij bepaalde installaties ondergaat het vloeibare staal een vacuumfase, waarbij de opgeloste gassen gemakkelijker kunnen ontsnappen. Er wordt hier ook argon door de vloeibare staalmassa gebubbeld om het staal te mengen.

Alternatieve procédés Gebruikt men zuurstof, dan loopt de temperatuur van het ijzer sterker op en kan men meer schroot gebruiken. De verhoging van de temperatuur kan echter de blaasmonden onderaan de convertor beschadigen. Bepaalde fabrieken hebben zich beperkt tot het verrijken van het mengel. Wordt de zuurstof met een lans ingespoten, dan moet dit onder hoge druk gebeuren om een voldoende menging van het gietijzer te bekomen. De reaktiesnelheid is daardoor zeer hoog (wat een pluspunt kan zijn), maar dit betekent ook dat de reaktie moeilijker te controleren is. Bepaalde fabrieken blijven daarom zuurstof aan de basis van de oven inspuiten. Door aan de buitenkant van de zuurstofstraal koolstofdioxide in te spuiten ontstaat er een beschermhuls rond de zuurstofstraal die de inspuitmonden beschermen. Door de warmte wordt koolstofdioxyde ontbonden (cracking), dit is een endothermische reaktie die warmte opneemt in de buurt van de inspuitmonden. Tegenwoordig worden eerder koolwaterstoffen ingespoten (maximaal 10%), dit procédé heet OBM (Oxygen Bottom Maxhutte) en werd voor het eerst gebruikt in de jaren 1970. Carsid (Charleroi) gebruikte zo'n systeem.

Gieterij en walserij

Staal uit schroot Enkel de hoogovens die rendabel kunnen werken krijgen een groot onderhoud. Dit zijn de hoogovens die

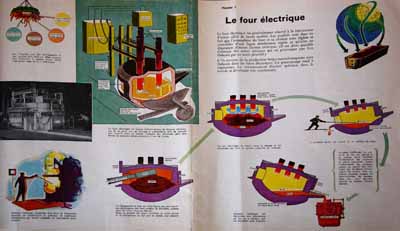

Staalfabrieken opteren soms voor de (relatief) kleinschaligheid van een vlamboogoven (electrisch) in plaats van economische risico's te lopen met het onderhouden van een hoogoven (hoeveel zullen de CO2-taksen bedragen binnen 5 of 10 jaar?). Europa heeft een overvloed aan schroot, meer zelfs dan de industrie kan verwerken! Door de hoge electriciteitskost is het echter niet zo rendabel nieuw staal te maken uit oud ijzer: schroot wordt vaak geëxporteerd naar landen met een goedkopere electriciteitsproduktie. Om staal te maken uit schroot gebruikt men een vlamboogoven. Schroot wordt zorgvuldig gesorteerd want er mag geen koper meer aanwezig zijn. Eenmaal gesmolten kan koper niet meer verwijderd worden (kleine hoeveelheden koper maken het ijzer week). Koper is meer edel dan ijzer en zal zich niet binden aan de verschillende additieven (zwavel en fosfor die aanwezig zijn in ruwijzer uit een hoogoven zijn wel gemakkelijk te verwijderen). Na het smelten volgt dezelfde bewerking als met gietijzer (behalve de eerste stap, omdat dit ijzer geen koolstof bevat). Het voordeel van het oxystaalprocédé is dat men een extra schroot hoeveelheid kan gebruiken als koelmiddel in de convertor. De warmte die ontstaat bij de reaktie doet het ijzer smelten. Zo bekomt men staal op een efficiente manier want er is geen energie nodig om het schroot op te warmen. Er kan tot 35% schroot toegevoegd worden aan een lading ruwijzer. Laatste afbeelding: figuur uit een folder van de staalnijverheid. |

Publicités - Reklame