| Een van de scheikundeboeken van m'n vader, uit de jaren 1950. Hier wordt de geschiedenis van de hoogovens besproken. |

-

Geschiedenis staalnijverheid

|

De staalnijverheid is nooit sterk ontwikkeld geweest in onze lage landen. Sidmar (“Sidérurgie Maritime”) is aan de Westerschelde gelegen om een gemakkelijke aanvoer van grondstoffen te geranderen. De staalnijverheid heeft zich oorspronkelijk gevestigd in streken met voldoende ijzererts en steenkool, en die zijn nauwelijks te vinden in Vlaanderen en Nederland. In Wallonië werd er heelwat staal geproduceerd. Tussen 1950 en 1970 was België de 9de staalproducent in de wereld. Omdat de Waalse steenkoolreserves nagenoeg uitgeput waren werd er steenkool uit Limburg gehaald. De Limburgse steenkoolmijnen waren in handen van de waalse staalproducenten en nagenoeg alle steenkool werd in de staalindustrie gebruikt.

Het gietijzer uit de hoogoven kan direct gebruikt worden voor het gieten van metalen stukken, maar voor de meeste toepassingen is het te broos en niet-bewerkbaar door de hoge koolstofconcentratie. Het vloeibare gietijzer werd vroeger aan de lucht blootgesteld zodat de zuurstof uit de lucht het overmatige koolstof kon reduceren. Dit gebeurde vroeger in een puddeloven (four à réverbère). Een vertaling voor "four à réverbère" bestaat niet echt in het Nederlands (men gebruikt soms het woord vlamoven, niet te verwarren met vlamboogoven, dat is een oven waarbij electriciteit voor de opwarming dient). Bij de reactie vormde zich een laag staal op het vloeibare gietijzer, deze laag moest manueel verwijderd worden. De smelttemperatuur van staal is hoger dan die van gietijzer, en het staal vormde vaste plakken die op het vloeibare gietijzer dreven. Het werk in een staalfabriek was zwaar en ongezond en de arbeiders hielden het zo'n 10-tal jaren vol. Deze puddelovens voor de omzetting van gietijzer in staal door het oxyderen van de koolstof dmv. de hete lucht waren enkel aanwezig in de nabijheid van hoogovens, en hoogovens kon je enkel vinden daar waar er ijzererts ontgonnen werd. De puddeloven is een vroege voorloper van de Siemens Martin vlamoven.

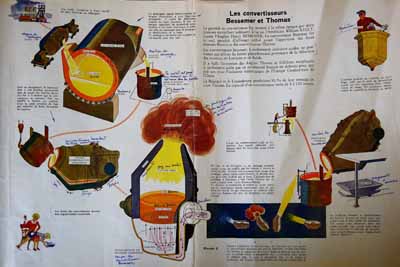

Terwijl een puddeloven er 24 uur over deed om de lading gietijzer om te zetten in staal, doet een convertor dezelfde operatie in 30 minuten. 10 ton staal worden zo geproduceerd in één keer. Deze convertor kan echter niet gebruikt worden voor fosforhoudend gietijzer (meest voorkomend soort gietijzer). Fosfor maakt het bekomen staal minder sterk en moet verwijderd worden. Fosfor kan aan kalk gebonden worden, waardoor het in de slakken terechtkomt, maar het kalk reageert met de vuurvaste binnenbekleding van de converter. Men gebruikt daarom een speciale soort binnenbekleding bestaande uit dolomiet (calcium magnesium carbonaat): dit is de Thomas convertor. De geproduceerde slakken zijn rijk aan fosfor en worden als meststof gebruikt (Thomasslakken). Hieronder ziet men het temperatuurverloop en het verloop van de verontreinigingen in het vloeibare ijzer bij een Thomas Convertor. De gebonden verontreinigingen komen terecht in de slakken die op het ijzer drijven.

De verbranding van de aanwezige fosfor begint echter pas als al het koolstof verbrand is: de convertor produceert dus weekijzer ("echt" ijzer, dus ijzer zonder koolstof). Om staal te bekomen moet men opnieuw koolstof bijvoegen, dit kan bijvoorbeeld door op het einde van de behandeling een kleine hoeveelheid gietijzer toe te voegen.

Het Bessemer en Thomas procédé raakten in onbruik begin vorige eeuw. Het bekomen staal voldeed niet meer aan de eisen (bijvoorbeeld voor het vervaardigen van plaatstaal). Ze werden vervangen door het Siemens-Martin procédé (vlamoven), dat vroeger toegepast bij de Koninklijke Hoogovens Ijmuiden (wordt kort besproken op deze pagina). Men kan het rendement verhogen door zuurstof in te blazen in plaats van lucht (dit deed men vanaf de jaren '50). De reaktie gebeurt sneller en het staal bevat minder gassen in oplossing (vooral stikstofgas). De reaktietemperatuur stijgt zo sterk, dat men tot 25% schroot in de converter kan inbrengen: door de geproduceerde warmte smelt het schroot tot vloeibaar staal. Schroot is een goedkoper materiaal dan gietijzer uit de hoogoven, zeker als die gewonnen kan worden uit de afval van de ijzerverwerkende nijverheid. Zuurstof wordt niet meer door het staal gebubbeld, maar ingespoten met een lans. Door de hoge snelheid van de zuurstofstraal (supersonische snelheid) kan die in het staal dringen. De zeer hevige scheikundige reakties die daardoor onstaan zorgen voor het mengen van het vloeibaar ijzer. Staalconverters op luchtbasis (Bessemer en Thomas) hebben de plaats moeten ruimen voor het LD procédé (Linz-Donawitz) of oxystaal procédé. Na de conversie bevat het staal nog hoeveelheeden opgeloste gassen die luchtbellen vormen bij het stollen en in het algemeen een staal van slechte kwaliteit geven. Men voegt aluminiumpoeder toe die zich aan de zuurstof zal binden, met vorming van aluminium-oxyde slakken. Een vacuumbehandeling behoort eveneens tot de mogelijkheid. Als laatste stap worden de nodige legeringsmaterialen toegevoegd (chroom, mangaan, enz...). Het vloeibare staal moet nu bewerkt worden. De eerste stap is het blokgieten. |

Publicités - Reklame