| Een van de scheikunde-boeken van mijn vader. De hoogovens, de convertoren (Bessemer en Thomas) werden reeds besproken. Nu hebben we het over de Siemens Martin oven. |

-

Scheikunde-boek

|

Koninklijke Hoogovens in Ijmuiden aanhalen: deze fabrieken werden na de tweede wereldoorlog gebouwd, en er kwamen geen klassieke convertoren meer aan te pas.

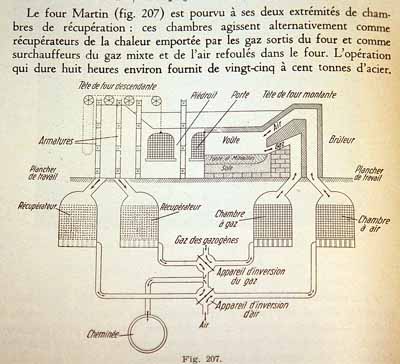

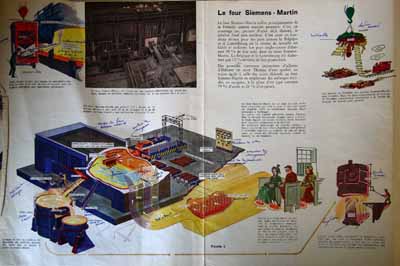

De Siemens-Martin oven lijkt heel veel op de puddeloven, behalve dat er een veel hogere temperatuur bereikt kan worden, waardoor het staal vloeibaar blijft. Er wordt hete lucht en brandgassen ingespoten. De energierijke brandgassen zijn vaak afkomstig van een cokesfabriek. Het vloeibare staal wordt aan de basis van de oven afgetapt via een geboorde tapgat, zoals bij hoogovens. De lading bestaat hoofdzakelijk uit gietijzer waarvan men het koolstofgehalte wenst te verminderen. Men voegt er afgemeten hoeveelheden ijzererts aan toe (de zuurstof van het ijzeroxyde zal zich aan de koolstof binden) en vooral schroot (die op zich weinig koolstof bevatten). Kalksteen wordt gebruikt om de onzuiverheden te binden. Daar waar de convertor een volledige lading in 30 minuten kon behandelen, duurt de conversie in een vlamoven meer dan 8 uur. De reakties gebeuren tussen de lucht, de slakken en het vloeibare ijzer. Het voordeel van een trage conversie is dat men de staalkwaliteit beter kan controleren. Er zit ook nauwelijks opgeloste stikstof in het ijzer (wat een pluspunt is), maar toch nog te veel voor het vervaardigen van dunne platen (conserveblikken en carroserie). Dit systeem voldoet prima voor dikke staalplaten en draad (constructiestaal).

Het Siemens-Martin procédé werd gaandeweg vervangen door het moderne oxystaal procédé (na de tweede wereldoorlog). Het oxystaal procédé is eigenlijk vergelijkbaar met het Thomas systeem, maar men spuit er zuurstof in, waardoor er geen opgeloste stikstof meer in het staal zit. De verbrandingsreaktie van het koolstof is zo hevig, dan men tot 25% schroot kan toevoegen: door de warmte zal het schroot smelten. Schroot is vaker goedkoper, zeker als men de verliezen van het produktiecyclus kan hergebruiken. Dit systeem heeft verschillende namen: oxystaal in Nederland, LD (Linz-Donawitz) in Duitsland waar het procédé ontwikkeld werd of BOF (Basic Oxygen Furnace) in Amerika. Zuustof wordt niet meer aan de basis van de oven ingespoten (de vuurvaste bekleding zou het niet lang volhouden), maar men spuit de zuurstof onder zeer hoge druk door middel van een holle lans (supersonische snelheid). Om het mengen te verbeteren wordt er argon aan de basis ingespoten (LBE: lance-Bubbling-Equilibrium). Argon reageert niet met het staal. Na de conversie wordt de staalkwaliteit verbeterd door legeringsmaterialen toe te voegen. Dit gebeurt in kleinere vaten. Vloeibaar staal werd in blokken gegoten (blokgieten). De staalblokken koelden af, werden uit de gietvorm gehaald en bewaard. Nadien werden de blokken opnieuw opgewarmd om gewalst te worden. Tegenwoordig gaat men echter continu-gieten, waardoor die verschillende stappen niet meer nodig zijn. Continu-gieten vereist echter een staalsoort die geen opgeloste gassen meer bevat. De opgeloste stoffen zouden namelijk het gecontroleerd stollen verstoren. Moderniseringen van het produktieproces (gieten) vereisen dus eveneens aanpassingen in de staalfabriek. |

Publicités - Reklame