| Een van de scheikundeboeken van m'n vader, uit de jaren 1950. |

-

Geschiedenis staalnijverheid

LaagovensHet nadeel van de laagoven (het gevormde ijzer werd niet vloeibaar) was toen ook een voordeel: er kon nauwelijks koolstof in het ijzer oplossen. Ijzer met een hoog koolstofgehalte (gietijzer) kon niet bewerkt worden en was toen nagenoeg waardeloos: men wist niet hoe men de hoeveelheid koolstof kon reduceren. Pas later kon men het koolstofgehalte reduceren in puddelovens, maar dat is het onderwerp van een volgende pagina. De foto rechts toont een typische laagoven met inspuitopeningen voor de lucht. Omdat het ijzer nooit vloeibaar werd, was men verplicht de oven gedeeltelijk af te breken na iedere brandcyclus. Door het roodgloeiend ijzer achteraf langdurend te bewerken (kloppen) kon men de slakken van het ijzer scheiden. Men bekwam daardoor smeedijzer. Het procédé om ijzer te bekomen zonder vloeibare fase werd opnieuw "ontdekt" in de jaren 1970 en is de basis van de directe reductie. De eigenschappen van het bekomen smeedijzer waren zuiver gebaseerd op de grondstoffen, en de goede eigenschappen van bepaalde staalsoorten berustte enkel op de toevallige aanwezigheid van de juiste legeringsmetalen in de ertsen. Het ijzer bevatte een kleine hoeveelheid koolstof (afkomstig van de houtskool) en is dus in feite staal. Ijzer zonder koolstof wordt weekijzer genoemd en is minder stevig.

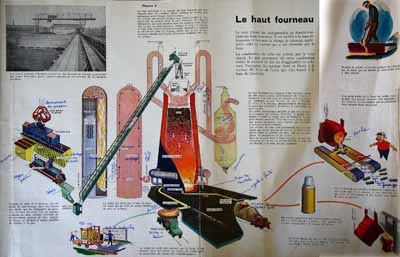

Iedere industrieel kon een hoogoven bouwen om aan zijn behoeften aan ijzer en staal te voorzien: in het Luikse waren veel kleinere hoogovens aktief, en daaraan heeft de stad zijn naam te danken: “la cité ardente”. De hoogovens waren zichtbaar op de flanken van de Maas en vormden een indrukwekkend schouwspel. Om het rendement te vergroten moest de oven groter gebouwd worden, maar houtskool kon aan de druk van de bovenliggende lagen niet weerstaan en verpulverde tot een massa die de luchtcirculatie niet doorliet. Men moest overschakelen op cokes. Men had trouwens niet echt de keuze meer: de meeste bossen waren kaalgeschoren om aan de vraag naar houtskool te kunnen voldoen. Rechts een voorstelling uit een boekje uitgegeven door de staalnijverheid. Men ziet de bunkers voor de grondstoffen (tegenwoordig gebruikt men ook mengvelden zodat men de verschillen tussen opeenvolgende leveringen kan uitmiddelen), de cowpers, de slakkenpan en de torpedowagen om het gietijzer af te voeren naar de staalfabriek. Gietijzer werd soms ter plaatse gegoten (gietbroodjes) om verder verwerkt te worden (putdeksels, machines,...) Tegenwoordig mag je de afmetingen verdubbelen: een totale hoogte van meer dan 100m en een diameter van zo'n 10 meter zijn niet ongewoon. De uitlaatgassen worden nu ook verbrand (ze bevatten brandbare koolstofmonoxyde) zodat de ingeblazen gassen sterker opgewarmd kunnen worden in de warmtewisselaar (Cowpertoren, “récupérateur de chaleur” op de figuur). Vroeger werd de ingeblazen lucht niet opgewarmd, later werd daarvoor de restwarmte van de uitlaatgassen gebruikt (zie afbeelding), en nu wordt ook nog de resterende chemische energie gebruikt. Door hetere lucht in te blazen heeft men minder dure cokes nodig. Zo'n oven zoals op de schematsche voorstelling zou tegenwoordig niet meer gebruikt mogen worden: de hete lucht die boven de oven opgevangen wordt bevat grote hoeveelheden vliegassen (zo'n 10 ton per dag!). De vliegassen worden in een cycloon gestuurd, door water geleid en soms ook electrostatisch gereinigd vooraleer dat ze in de oven opnieuw als brandstof en grondstof gebruikt worden. Daardoor raakt de cowperoven minder snel verstopt. En het is ook beter voor het milieu. Hoogovens zijn nog altijd nuttig omdat zij tegenwoordig gevoed worden met zuivere ijzerertsen. Het bekomen gietijzer (en staal) is hoogwaardig. Recuperatie van schroot levert meestal staal van minderwaardige kwaliteit door de verschillende verontreinigingen. Electrische ovens om het schroot te smelten zijn niet echt rendabel en men geeft er de voorkeur aan het schroot te smelten in LD convertoren (omzetting van gietijzer in staal) omdat men de overtollige warmte kan gebruiken om het schroot te smelten. Het gietijzer van een hoogoven werd vroeger vaak gebruikt zonder verdere behandelingen voor het gieten van grote stukken zoals verwarmingstoestellen,.. Nu wordt het gietijzer vaak nog bewerkt. Dit is de taak van de staalindustrie. De geschiedenis van de staalnijverheid wordt hier besproken. |

Publicités - Reklame