| We zijn begonnen met ijzererts die in een hoogoven tot gietijzer gezuiverd wordt. Het gietijzer wordt dan omgevormd tot staal in de staalfabriek. Nu wordt het tijd om iets te doen met het vloeibaar staal. |

-

Blokgieten

Bij het verlaten van de staalfabriek hebben we vloeibaar staal. Vroeger werd het staal in enorme blokken gegoten om dan achteraf bewerkt te worden.

Bij het verlaten van de staalfabriek hebben we vloeibaar staal. Vroeger werd het staal in enorme blokken gegoten om dan achteraf bewerkt te worden.

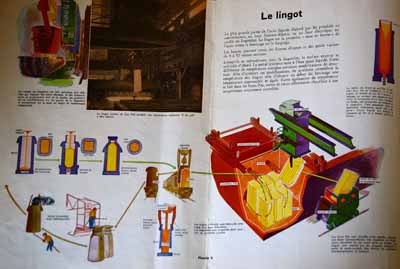

Het blokgieten is een relatief eenvoudig procédé maar het vergt verschillende stappen en wordt daarom enkel nog gebruikt bij speciale staalsoorten (waarbij de produktie te klein is om continu gieten efficient te laten verlopen). Sommige speciale staalsoorten kunnen trouwens niet continu gegoten worden.

Na afkoeling en het verwijderen van de gietvorm worden de bovenste 5 à 20% afgesneden (daar zitten de meeste onzuiverheden). Deze stukken worden terug naar de staalfabriek gevoerd. De dwarsdoorsnede rechts toont de verdeling van de onzuiverheden in een gietvorm. Het staal afkomstig van de staalfabriek (LD proces) bevat opgeloste zuurstof die bij het stollen zal ontsnappen (onrustig staal). De zuurstof zal zich aan de aanwezige koolstof binden (soms ook aan bepaalde legeringsmetalen) en als koolstofmonoxyde ontsnappen. De turbulentie die daardoor ontstaat vormt hierbij geen probleem bij het blokgieten, in tegendeel: het verminderd de segregatie (scheiding van de verschillende legeringen ten gevolge van een verschillende stollingstemperatuur). Tijdens het stollen krimpt het metaal en er ontstaan slinkholtes in het blok. Bubbels en slinkholtes worden geplet tijdens het warmwalsen en hebben geen nadelige invloed op de kwaliteit van de staalprodukten. Voor dat de blokken gewalst kunnen worden moeten ze opnieuw op temperatuur gebracht worden in een putoven. Het opwarmen vraagt heelwat energie en is misschien toelaatbaar voor kleine reeksen, maar niet voor het fabriceren van grote hoeveelheden staal.

De figuren tonen hoe het blokgieten gebeurt: staal wordt in een enorme vorm gegoten. Als de temperatuur gedaald is wordt het blok uit de gietvorm geperst en tijdelijk opgeslagen. Voordat de blok verder gewalst kan worden wordt die weer opgewarmd in een putoven.

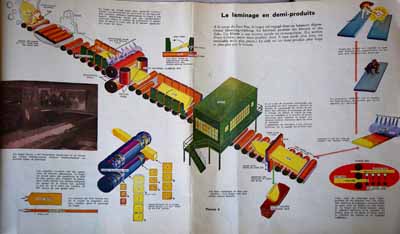

Overgang naar continu gietenMen is later overgestapt op continu gieten waarbij men in één handeling half-afgewerkte produkten kan produceren (gieten en warmwalsen). Bij het continu gieten zijn er minder processtappen nodig en dit maakt de operatie goedkoper als men grote hoeveelheden staal kan verwerken.Bij het continu gieten worden er direct knuppels en plakken gemaakt: de eerste stappen van het warmwalsen kunnen dus vervallen (verhitten van de ingots en warmwalsen tot knuppels en plakken). Onrustig staal kan hier niet meer gebruikt worden omdat de stolling ervan ongecontroleerd gebeurt. De kans dat er een breuk in het half gestolde staal gebeurt is te groot. Het staal moet van een hoge kwaliteit zijn omdat de onzuiverheden niet afgescheiden worden. Om van onrustig staal rustig staal te maken spuit men aluminium of siliciumpoeder in het staalbad om de zuurstof te binden. De oxiden drijven op het bad en worden voor het continu gieten verwijderd. De gebruikte techniek bij het gieten heeft dus invloed op de voorafgaande processen in de staalfabriek zelf. Na het continu gieten kunnen de plakken direct warmgewalst worden tot coils (dit gebeurt in de meest moderne fabrieken). Vaak heeft men een werkreserve tussen continu gieterij en walserij om vertragingen op te vangen. |

Publicités - Reklame