-

1 Geschiedenis van de fabriek In het begin gebruikte men houtskool als brandstof en reduceermiddel. Alle grondstoffen waren in de regio beschikbaar. Dit verklaart de aanwezigheid van een staalfabriek in een agrarisch gebied.

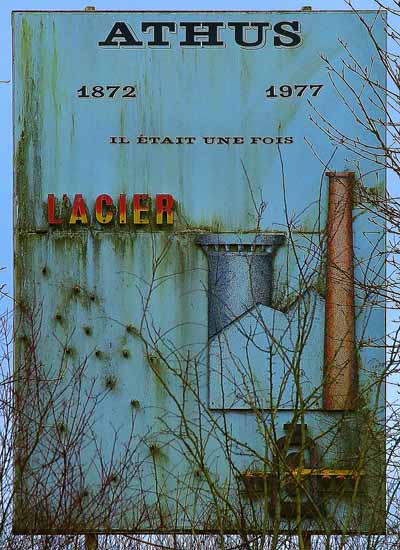

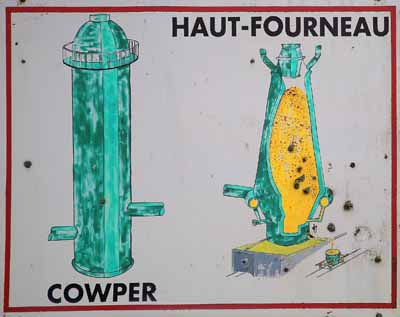

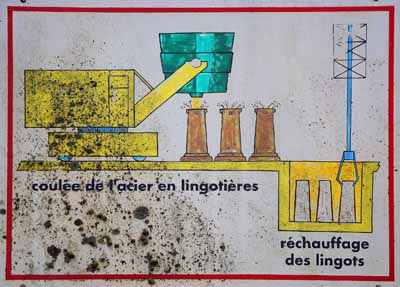

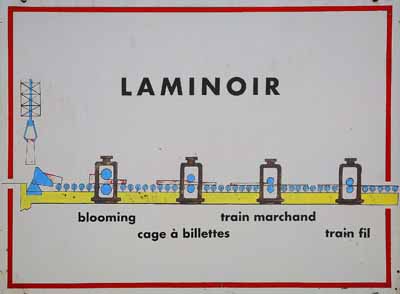

1 2 3 4 5 6 7 De bordjes langs de weg tonen de staalproduktie:

Athus was een complete staalfabriek met hoogovens en aanvullende installaties, staalfabriek en walserij. Er ontbreekt enkel een cokesfabriek. De fabriek was gespecialiseerd in staaldraad voor de bouw, maar er werden ook andere vormen geleverd op vraag van de klant (acier marchand). Een bijzondere produktie waren de stalen dwarsliggers voor Congo (toen nog belgisch). Het was daar te warm en te vochtig om houten dwarsliggers te gebruiken. Dit soort staal heeft echter een lage toegevoegde waarde en is sterk onderhevig aan prijsschommelingen. De fabriek was te klein om een continu gieterij te hebben (die efficienter werkt dan het blokgieten). Er was veel mankracht nodig in de walserijen omdat ze nauwelijks gemechaniseerd waren. Door zijn kleine schaal kon de fabriek de concurrentie niet aangaan met de grote groepen. De fabriek bleef beperkt tot het vervaardigen van basis staalprodukten. De fabriek fusioneerde met verschillende staalgroepen in een poging te overleven, maar de fabriek was te klein en mogelijke investeringen konden daardoor nooit rendabel zijn. De fabriek was technisch achterhaald en had meer mankracht nodig om een ton staal te maken in vergelijking met de staalreuzen die toen aan het ontstaan waren. De staalfabrieken gebruikten meer en meer geïmporteerd ijzererts dat minder veontreinigingen bevat. Het is dus mogelijk meer gietijzer te produceren met een ton cokes, en de zuivering achteraf is ook gemakkelijker uit te voeren. De staalreuzen hadden genoeg aan 350kg cokes om één ton gietijzer te maken terwijl Athus een ton cokes nodig had om een ton gietijzer te maken. De installaties die dicht bij de zee gelegen waren zoals Duinkerke en Sidmar hadden hier een voordeel.

Uiteindelijk ging Athus samenwerken met Cockerill, maar dit betekende ook dat alle beslissingen in Luik genomen werden. De produktie van Athus was eigenlijk marginaal in vergelijking met wat Cockerill maakte. Er werd op alle manieren bespaard: er was bijvoorbeeld geen telefoon in de werkplaatsen, er liep enkel een telefoondraad door de fabriek. Als een meestergast moest bellen, dan sloot hij zijn eigen telefoon op de lijn. De ingenieurs en meestergasten die naar de werkplaatsen moesten gaan namen een draagbaar telefoon toestel mee. Het was geen draagbaar telefoon zoals wij die nu kennen, maar een normale bakelieten telefoon in een houten kast voor de stevigheid. Uiteindelijk heeft Cockerill Athus afgestoten en de fabriek moest samenwerken met de fabriek van Rodange over de grens. Beide bedrijven produceerden ongeveer dezelfde produkten en waren dus niet echt complementair. Rodange-Athus heeft nog een paar jaren verder geboerd, soms was er veel vraag naar staaldraad, dan weer niet. De laatste jaren werd er enkel nog deeltijds gewerkt als er een bestelling uitgevoerd moest worden, maar in september 1977 moest de fabriek definitief sluiten. De sluiting van de fabriek was een zware klap voor de hele streek. Er waren geen andere bedrijven in de regio. Er werd een tewerkstellingscel opgericht (de eerste in zijn soort), omdat er 1500 directe ontslagen behandeld moesten worden. Maar die 1500 werkplaatsen, dat is enkel het topje van de ijsberg. Veel toeleveringsbedrijven en lokale handelszaken gingen ook failliet. De streek verloor duizenden inwoners op een paar maanden tijd. Het ziekenhuis moest sluiten wegens te weinig inkomsten van de gemeente. Ook het treinstation (personenvervoer) werd gesloten. Er blijft niets meer over van de installaties. Zelfs de huisjes van de staalarbeiders zijn afgebroken geweest. Die huizen waren de eigendom van de fabriek. Na Athus zullen we nog meer sluitingen meemaken: de Forges de Clabecq, Charleroi (La Providence) en uiteindelijk ook Luik. Rodange was moderner dan Athus en werd later weer opgestart. Het maakt deel uit van ArcelorMittal en beschikt over een electrische oven en een continu gieterij. Men maakt er profielen, damplanken, speciale rails voor kranen en betonijzer.

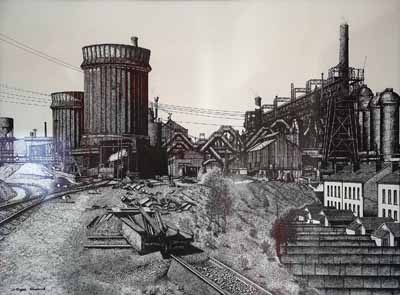

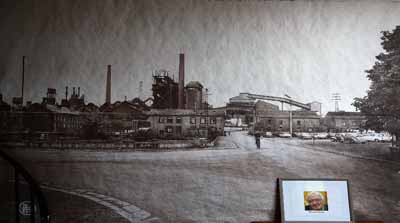

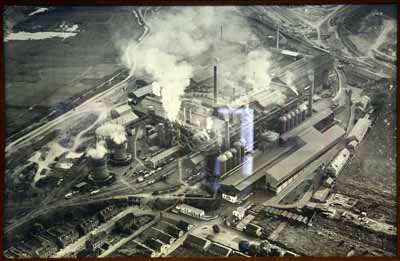

12 13 14 De dikke zig-zag buizen dienen om het hoogovengas te zuiveren van kleine deeltjes. Hoogovengas is brandbraar en wordt gebruikt om de cowpertorens op temperatuur te brengen, maar ook om de pitsovens op te warmen. Het hoogovengas wordt verrijkt met aardgas om een warmere vlam te bekomen. Tweede afbeelding: ingang van de fabriek met de ovens in het midden en de erstvoorbereiding rechts. Derde afbeelding: luchtfoto van de fabriek, er is een gazometer achter de twee koeltorens. In tegenstelling tot bijvoorbeeld Luik staan alle installaties op één plaats. Er is geen transport per trein nodig van het ruwijzer (van de hoogoven naar de staalfabriek).

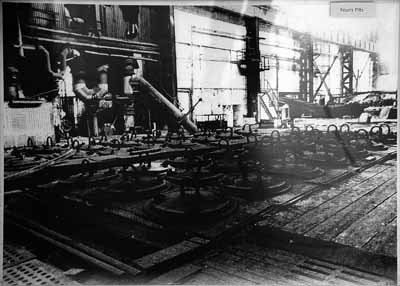

2 Het werk in de staalfabriek Na het gieten werd er natriumcarbonaat in het ruwijzer ingespoten. Natriumcarbonaat bindt zich voornamelijk met zwavel, maar ook met silicium, fosfor en stikstof en vormt de slakken die op het ruwijzer drijven. Maar het ruwijzer bevat nog teveel koolstof, fosfor en andere onzuiverheden. Het ruwijzer wordt in een grote mengpan bewaard om de gietijzerproduktie af te stemmen op de staalfabriek. Gietijzer wordt in staal omgezet in de convertor. Men gebruikt een converter van het type Bessemer-Thomas met bodeminspuiting, maar hier gebruikt men reeds zuurstof en geen lucht. Het is mogelijk zuurstof in te spuiten omdat de converters redelijk klein zijn en de temperatuur niet te sterk oploopt. Om de inspuitmonden te beschermen wordt er in nabijgelegen inspuitmonden een kleine hoeveelheid aardgas ingespoten. Aardgas wordt door de warmte ontbonden (cracking) en koelt zo het mengsel af in de buurt van de inspuitmonden. De ingespoten zuurstof oxideert het mangaan, het silicium, het koolstof en uiteindelijk ook het fosfor. De operatie moet gestopt worden bij het verschijnen van de eerste bruine dampen (oxydatie van het ijzer). Het ijzer dan bekomen wordt bevat geen mangaan en geen koolstof meer, dit zijn twee stoffen die nodig zijn om het staal zijn sterkte te geven. Er wordt anthraciet en vloeibaar ferro-mangaan (spiegeleisen) ingebracht om tot de juiste samenstelling te komen. Na het blazen wordt er een kleine hoeveelheid aluminium ingebracht om de zuurstof te binden zodat het "onrustig" staal gecalmeerd wordt. Bij het stollen komt de opgeloste zuurstof vrij en dit kan hevige reakties veroorzaken tijdens het stollen. Het vloeibaar staal wordt in gietvormen gegoten, iedere gietvorm kan 3.2 ton staal bevatten. Na gedeeltelijke stolling worden de ingots verwijderd en in een pitsoven ingebracht om een gelijkmatige temperatuur te verkrijgen. De ingots werden dan meegenomen naar de warmwalserij. De staalproduktie was heel divers en kon zich aanpassen aan de vraag van de klant (acier marchand), maar de voornaamste produktie was staaldraad en betondraad. Om de hechting van het beton te verbeteren zijn er ribbels in het staal aangebracht. Na het warmwalsen ondergaat betondraad nog een torsie die het staal harder maakt. In 1973, juist voor de fusie met Rodange werd de staaldraadproduktie plots stopgezet. De machine was defekt en Cockerill wilde de herstelling niet betalen. De streek is een logistieke pool geworden. Containers worden van de trein gehaald en op vrachtwagens geplaatst.  Er waren twee ovens met beide 24 individuele cellen die ieder één ingot kon bevatten. Ieder cel had een deksel om de warmte binnen te houden. Het waren opmerkelijke pitsovens, de meeste ovens bestaan uit één grote ruimte waarin de ingots geplaatst worden. Van de staalfabriek blijft er niets meer over, behalve een pleintje met een gedenksteen en een museum, het museum Athus Acier. Kijk ook naar de overzichtspagina industriemusea. |

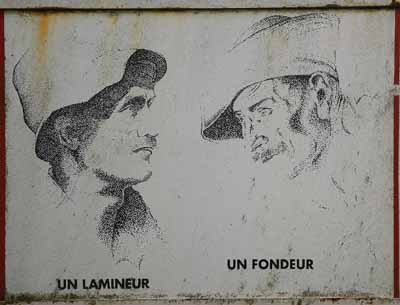

Publicités - Reklame