|

De staalfabriek van Athus wordt op een andere pagina besproken. Van de staalfabriek blijft er niets meer over, enkel een pleintje waar de ingang van de fabriek gelegen was en een museum Athus Acier.

3 Museum "Athus et l'Acier"

Het museum is het enige wat er overblijft van de staalproduktie in de streek. Vrijwilligers houden het museum open. Er zijn verschillende zalen die de werking van de staalfabriek tonen. Athus was eigenlijk een kleine staalfabriek, maar alles was aanwezig: de staalproduktie is gelijkaardig, hoe groot de fabriek ook is.

Je kan een filmpje bekijken die de staalproduktie toont in de jaren 1950: er zijn veel werkkrachten nodig die zwaar werk moeten leveren want de mechanisatie is eerder beperkt.

1 2 3 4

Museum:

Mechanische demonstratie van de staalproduktie (een must!):

- Het gieten van het ruwijzer in de mengkom en ernaast het gieten van het ruwijzer in de Thomas converter.

- Uitgieten van een deel van het ruwijzer van de mengkom, in het tweede deel vindt het blazen plaats. Men is aan het einde van het proces met het ontstaan van bruine wolken.

- Uitgieten van het staal: eerst worden de slakken verwijderd (ze worden als meststof gebruikt) en dan wordt het staal gegoten. Een staalblok wordt naar de warmwalserij gestuurd.

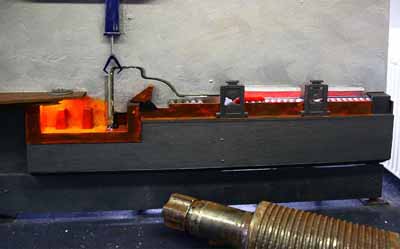

- Het warmwalsen. Onderaan in beeld één van de walsen die gebruikt worden om betonijzer te maken.

5 6 7

Zicht op het museum:

Het museum bestaat uit verschillende zalen die ieder een aspect van de staalproduktie tonen. Er is ook een infirmerie en het bureau van de directeur. In één van de grote zalen kan men de gebruikte werktuigen zien. Er zijn kasten met de grondstoffen en afgewerkte produkten.

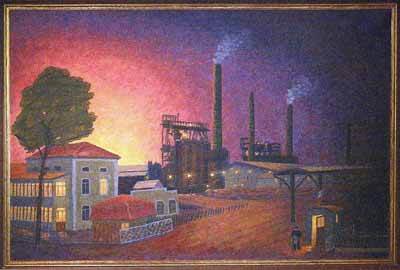

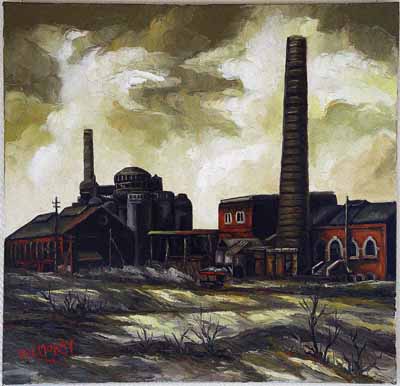

Er zijn verschillende schilderijen in het museum. Ze geven beelden weer van de staalfabriek van Athus, maar ook van de nabijgelegen Rodange.

Luchtfoto van de streek

Het museum staat juist buiten het gebied dat door de fabriek gebruikt werd. Op het einde van de rue Cockerill zie je een pleintje met enkele informatieborden en een gedenkteken.

Rij verder langs de rue Fernand André tot op het einde. Het museum is gelegen in hetzelfde gebouw als het museum van de brandweer. De oppervlakte van de fabriek komt ongeveer overeen met de oppervlakte van de opslagruimte voor auto's: je merkt dus goed dat de fabriek niet zo groot was. Toch werkten er daar 1500 mensen.

De afbeeldingen rechts zijn te zien op de documenten van het museum.

8 9

Hoogoven:

Doorsnede van een hoogoven:

- Gueulard: de grondstoffen worden hier ingevoerd. De eerste hoogovens waren niet afgesloten aan de bovenkant. Vanaf de tweede wereldoorlog waren alle hoogovens boven afgesloten zodat men de hoogovengassen kon recupereren. Deze gassen kunnen gebruikt worden om staalplaten op te warmen voor het warmwalsen, voor het opwarmen van de cowpertorens en de pitsovens, enz. De vlamtemperatuur van hoogovengas is niet erg hoog (ongeveer 1000°C) en hoogovengas wordt aangevuld met aardgas om een meer energierijk mensel te bekomen.

- Cuve: de grondstoffen stapelen zich hier op, er worden afwisselend lagen van cokes en voorbehandeld ijzererts gelegd. De temperatuur neemt toe als de lagen zakken. Om het zakken van de lading te bevorderen is de oven spits uitgevoerd. Cokes gaat branden en haalt zuursof uit het ijzererts, men bekomt aldus ijzer.

- Ventre: de temperatuur wordt zo hoog dat het ijzer zacht begint te worden. De onzuiverheden worden afgescheiden en de slakken worden hier gevormd.

- Etalages: het ijzer smelt en er is dus een vermindering van het volume. De oven wordt hier opnieuw smaller om de reakties (en dus de warmteproductie) op een klein gebied te concentreren. Het ijzer (in weke toestand) neemt koolstof op en wordt gietijzer dan meer vloeibaar is. Hier hebben we de hoogste temperatuur van de oven.

- Creuset: het vloeibaar gietijzer stapelt zich hier op, met boven het gietijzer een laag slakken. Op regelmatige tijdstippen wordt er gietijzer afgetapt. De meeste ovens hebben één tapgat en de slakken worden afgetapt als al het ijzer weggevloeid is en er enkel nog slakken overblijven, maar bepaalde ovens hebben zowel een tapgat voor het ijzer en voor de slakken. Nat het aftappen wordt het tapgat weer afgesloten.

- Tuyères: inspuiting van lucht onder druk. Het lucht heeft een temperatuur die kan oplopen tot 1200° in grote ovens.

Op het tweede plan zie je de afmetingen van de oven. De totale hoogte bedraagt 30m., de ovens van Athus zijn dus relatief klein. Omdat de oppervlakte groot is ten opzichte van het volume hebben ze relatief veel warmteverliezen. Er zijn dus meer cokes nodig dan bij een grotere oven.

10

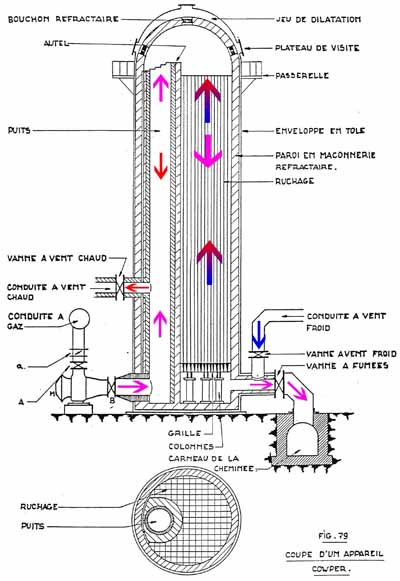

Cowper:

Een hoogoven heeft twee of drie cowpers, ze worden verder op deze pagina besproken. Het zijn enorme warmtewisselaars die alternerend werken.

Een van de cowpers is in de blaasfase: koude buitenlucht wordt de cowpertoren ingeblazen (blauwepijl). De lucht neemt de warmte over van de stenen. De opgewarmde lucht (rode pijl) gaat naar de hoogoven. Bij moderne hoogovens kan de luchttemperatuur 1200° bereiken. Door de hoge luchttemperatuur is er minder cokes nodig als brandstof.

In Athus kon de temperatuur slechts een duizendtal graden bereiken. Er waren maar twee cowpertorens per hoogoven, de cowper die aan het opwarmen is heeft niet genoeg tijd om een hoge temperatuur te bereiken. Moderne ovens hebben drie cowpers.

Er is een gasbrander die het hoogovengas verbrandt. Om voldoende warmte te kunnen produceren wordt er een deel aaardgas aan het hoogovengas gevoegd. Het gas stijgt en gaat dan over de vuurvaste stenen die de warmte opnemen (paarse pijlen).

11

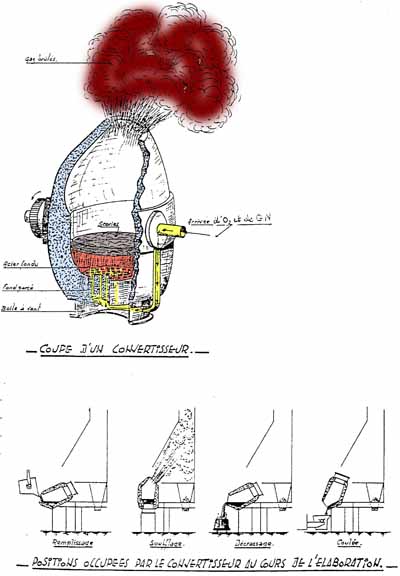

Thomas convertor:

De convertor zet het gietijzer om in staal en verwijderd daarbij ook de verontreinigingen die het mengsel verlaten onder de vorm van gassen of via de slakken.

De convertor heeft inspuitmonden in de bodem. Er wordt hier zuurstof ingespoten. Om de temperatuurstijging te beperken wordt er eveneens een klein deel aardgas ingespoten. Door de cracking wordt een deel van de warmte opgenomen. Bij grote convertoren wordt zuurstof vanaf boven ingespoten en de inspuitonden worden enkel gebruikt om argon in te spuiten. Argon wordt gebruikt om het gietijzer te mengen.

Eerst wordt er een kleine hoeveelheid recuperatiestaal in de convertor ingebracht (afval bij de laminage). Het staal zal de overtollige warmte opnemen. Het is dus belangrijk dat de hoeveelheid staal juist afgemeten wordt.

Nadien wordt vloeibaar gietijzer ingebracht en de conversie kan gebeuren. De verontreinigingen worden geöxideerd. Als laatste wordt fosfor geöxideerd, nadien is het de beurt aan het ijzer (bruine rook) en moet het blazen gestopt worden.

De convertor kantelt opnieuw en de slakken worden eerst afgetapt. De slakken worden als meststof gebruikt. Nadien wordt het ijzer in een pan gegoten. Dit is ijzer dat bijna zuiver is. Het is weekijzer en men moet opnieuw koolstof toevoegen om staal te hebben. Daarvoor voegt men een kleine hoeveelheid anthraciet toe. Er worden ook legeringsmetalen toegevoegd om aan het staal de nodige eigenschappen te geven.

Kijk ook naar de overzichtspagina industriemusea.

|