| Un peu d'histoire de la sidérurgie, à partir du livre de chimie de mon père. |

-

Livre de chimie

|

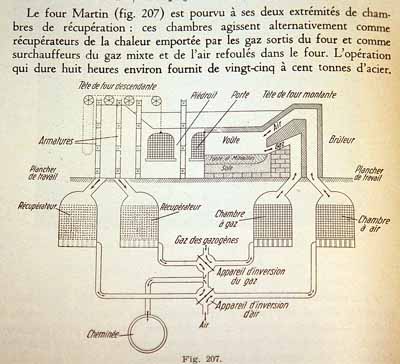

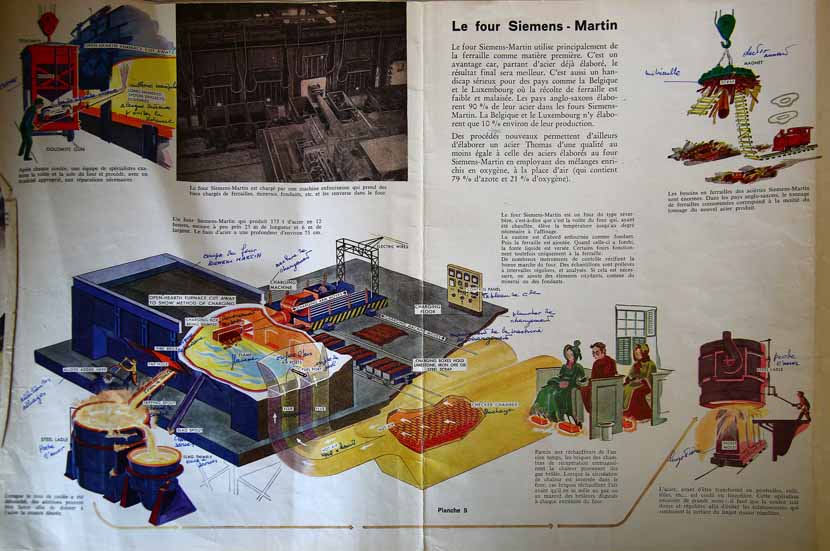

Le four Siemens-Martin ressemble à s'y méprendre au four à réverbère, décrit à la page précédente de ce voyage historique. La seule différence est la température plus élevée qui y est obtenue, et qui permet à l'acier de rester liquide. On injecte de l'air surchauffé et du gaz de chauffage (généralement issus d'une cokerie, car ces gaz sont très énergétiques). L'acier est récupéré en bas du four via un trou de coulée. En ce sens le four Siemens-Martin ressemble à un haut-fourneau, à la différence que le four Siemens-Martin produit de l'acier. La charge se compose en grande partie de fonte (dont il faut réduire le taux de carbone). On y ajoute une quantité calculée de minérai de fer (dont l'oxyde va se lier au carbone) et de la ferraille (qui contient peu de carbone). On utilise différents additifs qui vont se lier aux impuretés et former le laitier. Alors qu'un convertisseur est en mesure de traiter une charge en 30 minutes environ, un four Siemens Martin met plus de 8 heures pour effectuer la conversion. Les réactions se produisent entre le fer en fusion, le laitier et l'air, et non plus avec l'air injecté. L'avantage d'une telle conversion lente est qu'il est plus facile de controler la qualité de l'acier. L'acier obtenu ne contient pratiquement pas d'azote dissous (ce qui est un avantage), mais encore trop pour certaines applications. L'acier obtenu est idéal pour la construction (tôles épaisses et tous les produits longs).

Finalement on en est arrivé au système LD (Linz-Donawitz), aussi appellé BOF (Basic Oxygen Furnace) aux Etats-Unis. Le procédé a été lancé en Allemagne après la seconde guerre mondiale (les allemands avaient l'expérience de la production d'oxygène, bien nécessaire pour les fusées V2). La transformation de la fonte en acier s'effectue à nouveau dans un convertisseur, mais on injecte cette fois-ci de l'oxygène pur. L'injection s'effectue par le dessus, avec une lance qui injecte l'oxygène à une vitesse supersonique (le revètement ne tiendrait pas le coup très longtemp si on effectue une injection par le bas). La dernière photo de droite montre une lance à oxygène et la forme du convertisseur. Le convertisseur fait près de 10m. de heut et peut traiter plus de 100 tonnes de fonte. Il est adapté à la production journalière de fonte par le haut fourneau et produit ainsi plus de 2000 tonnes d'acier par jour. La réaction de combustion du carbone dissous dans la fonte est si énergétique, qu'on peut ajouter jusqu'à 25% de ferrailles qui seront fondues par l'énergie libérée à la conversion. C'est un avantage de ce système, car la ferraille est souvent meilleur marché que la fonte, surtout si on peut récupérer les chutes à la production en aval. Pour améliorer le brassage, on injecte de l'argon à la base du convertisseur (là où on injectait de l'air dans les convertisseurs classiques). L'argon a comme avantage qu'il ne réagit pas avec le métal (c'est un gaz rare inerte) et ne se dissous pas dans le métal en fusion. Ce système s'appelle LBE (Lance (oxygène) - Brassage (argon) - Equilibre). On améliore la qualité de l'acier en ajoutant des matériaux d'alliage (mise à nuance): c'est la métallurgie en poche (il s'agit de réservoirs plus petits que les convertisseurs. L'acier liquide est coulé en lingots. Quand l'acier s'est solidifié, on enlève l'acier de la lingotière. Les blocs sont réchauffés dans un four puis passent au laminage à chaud, qui va en faire des produits plats ou longs. On utilise actuellement la coulée continue qui permet d'effecture toutes les opérations en une seule étape. La coulée continue demande un acier spécial sans gaz dissous (qui vont s'échapper à la solidification): il faut de l'acier calmé au lieu d'acier sauvage. C'est ainsi qu'une amélioration du traitement en aval demande des adaptations de la production en amont.

Ci-dessous: planche issue d'un ancien livre consacré à la sidérurgie. |

Publicités - Reklame