-

Les haut-fourneaux et l'acierie

L'acier est fabriqué à partir de minerai de fer et de charbon.

Préparation du minérai Le charbon est transformé en coke par distillation. Il s'agit du résidu du charbon quand les gaz se sont échappés. Les gaz sont récupérés et utilisés dans l'industrie chimique. La partie des gaz qui est combustible (gaz de ville) est utilisée pour chauffer le four. Le coke a une structure poreuse très recherchée.

On doit utiliser du coke et pas du charbon, car le charbon contient des contaminants (en particulier du soufre) qui est éliminé pendant la distillation (il s'échappe sous forme de gaz). Il est possible de réduire par après le taux de soufre dans l'acier, mais c'est une opération coûteuse, et il vaut mieux travailler avec des matières premières plus pures, que d'avoir à purifier la fonte par après. Malgré tout, la fonte contient toujours des traces de soufre, mais son élimination est moins problématique quand il y en a moins.

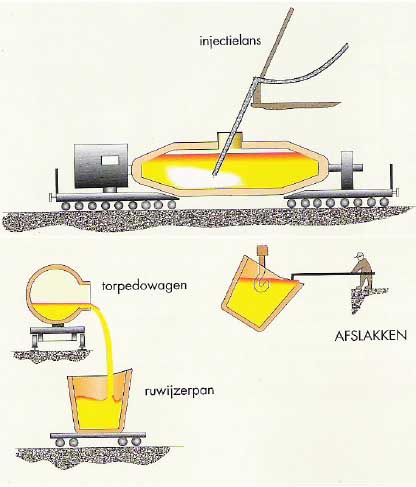

Haut fourneau On récolte la fonte brute au bas du fourneau. Le laitier, c'est à dire les déchets du minerai flottent sur la fonte en fusion et sont récoltés séparément. La fonte est transportée dans des torpilles à l'aciérie. La fonte brute n'est que rarement utilisée telle quelle: elle contient encore trop d'impuretés et surtout trop de carbone qui la rend cassante. Certains hauts fourneaux recoivent une charge bien spécifique pour produire des fontes qui peuvent directement être utilisées (bouches d'égout). le HF d'Uckange était dans ce cas. C'est à partir d'ici que commence l'explication des dessins.

Désulfuration

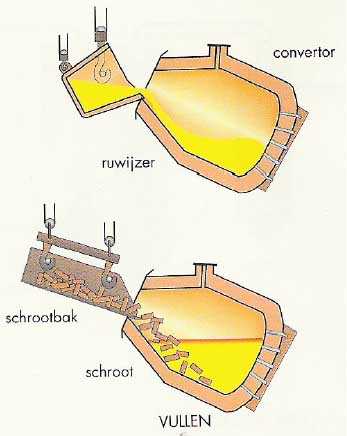

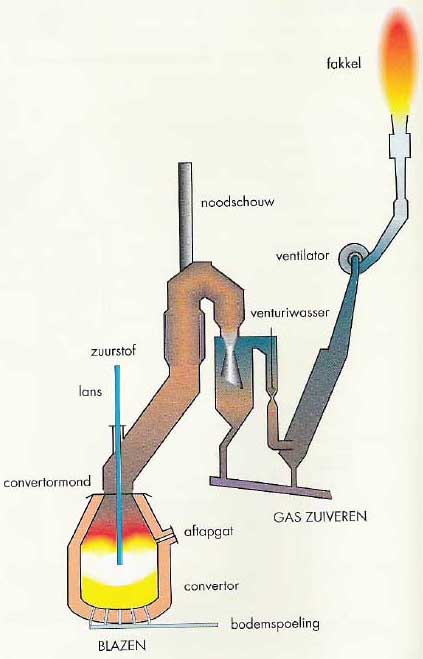

Convertisseur à oxygène Avec une lance on injecte de l'oxygène pur dans la fonte. Comme le carbone se lie plus facilement à l'oxygène que le fer, il s'échappe sous forme de monoxide et de dioxyde de carbone. Ce procédé s'appelle BOF (Basic Oxygen Furnace) dans les pays anglo-saxons, le "basic" indique que le laitier est alcalin. D'autres impuretés comme le phosphore sont égalent brulés. Le système est également appellé LD ou Linz-Donawitz (du nom du lieu où le procédé a été mis au point). On utilise de l'oxygène pur au lieu de l'air, car l'azote présent dans l'air va autrement se dissoudre dans le fer en fusion. L'azote réduit la capacité d'emboutissage de l'acier et en accélère le vieillissement. L'oxygène doit être injecté par une lance qui plonge dans le bain, car le revêtement du four ne résisterait pas à l'augmentation de la température en cas d'injection à la base du four. On injecte de l'argon à la base du convertisseur (système LBE: Lance-Brassage-Equilible). L'argon va permettre un meilleur brassage et augmenter le rendement. Il y a alors moins de pertes en fer (qui s'échappent sous forme de volutes brunes). Le grand problème est en effet l'élimination du phosphore et celui ne se produit qu'à la fin du traitement au convertisseur, quand toutes les autres impuretées ont été éliminées. Dans certaines installations, on injecte de la chaux vers la fin de l'affinage pour lier le phosphore. Il faut que le phosphore soit éliminé sans que le fer ne soit à nouveau oxidé. Les gaz de convertisseur ne sont plus brulés dans une torchère, mais utilisés comme carburant pour réchauffer l'air des haut fourneaux (dans les cowpers) ou pour réchauffer les brames avant le laminage. L'excès de gaz est envoyé à une centrale électrique.

Systèmes différentsLe dioxyde de carbone forme une sorte de gaine autour de l'oxygène et protège la base du four. La haute chaleur présente dans le four produit un cracking. C'est une réaction endothermique qui limite l'augmentation de la température à la base du convertisseur. Actuellement on injecte une petite quantité d'hydrocarbures à la place du dioxyde de carbone (moins de 10% du gaz injecté). Ce système est appellé OBM (Oxygen Bottom Maxhutte) et a été mis au point dans les années 1970. Ce système très perfectionné permettait un meilleur controle des réactions, et donc la fabrication d'aciers de plus haute qualité. Il a été utilisé à l'aciérie de Charleroi.

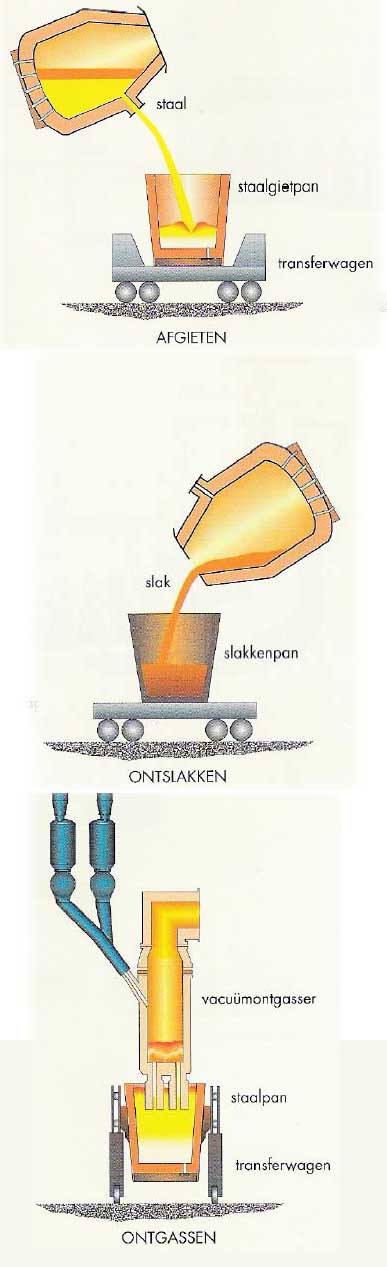

Desoxygenation (calmage)On ajoute de l'aluminium ou du silicium pour lier l'oxygène, selon qu'on veut des produits plats (tôles) ou long (poutrelles, ronds à béton,...). Cela est effectué par une lance qui plonge dans l'acier en fusion et injecte les produits pulvérisés, car il y a constamment une couche de laitier qui flotte sur l'acier. On utilise un gaz inerte (ici aussi l'argon) comme gaz propulseur. On élimine à nouveau la couche de laitier et on récupère l'acier ("afgieten"). L'acier qui est maintenant dit sauvage contient encore trop de résidus qui devront être éliminés. Un moyen pour éliminer les résidus gazeux dissous dans l'acier en fusion est un passage sous vide ("ontgassen"). Simultanément avec le passage sous vide on injecte de l'argon à la base. Ce gaz permet une meilleure évacuation des gaz dissous (barbotage). Souvent, plusieurs traitements sont effectuées selon le type d'acier désiré.

Mise à nuance

Coulée continue Les brames ainsi obtenues sont laminées à chaud pour faire des plaques d'acier d'environ 1mm d'épaisseur. Cet acier est enroulé (coils). C'est ici que s'arrète la phase à chaud (haut fourneau - convertisseur - métallurgie en poches - coulée continue). Les produits semi-finis sont décrits ici.

Acier à partir de ferrailles De plus, la demande de nouveau fer est en baisse constante grâce à la récupération de ferrailles. La situation est même telle que l'Europe est exportatrice de ferrailles, nous produisons plus de ferrailles que ce que l'industrie sidérurgique n'a besoin. Le problème qui limite l'utilisation de la ferraille sont les couts énergétiques qui sont très élevés en Europe pour faire fondre les ferrailles (aciérie électrique). Le fonctionnement du site industriel est le plus économique quand on limite l'utilisation de ferrailles à la quantité que peut absorber le convertisseur lors de la décarburation de la fonte au convertisseur LD (à oxygène). Les ferrailles sont composées de mitrailles (déchets industriels (chutes), récupération de métaux (démolitions) et ferrailles diverses (recyclage d'appareils)). Ces mitrailles sont soigneusement triées. Il faut éviter la présence de cuivre qui rend l'acier cassant. Le cuivre est un métal plus noble que le fer et il ne s'allie pas facilement aux additifs, comme le font le soufre et le phosphore présent dans le fer "naturel" (issus du minérai). Le cuivre, une fois présent dans l'acier ne peut plus être éliminé. Le fer est liquéfié dans un four à arc électrique, et suit ensuite le même traitement que la fonte (sans décarburation, puisque ce fer ne contient pratiquement pas de carbone). |

Publicités - Reklame