Nouvelle visite au musée de Ijmuiden

Après plus de 10 ans, une nouvelle visite au musée s'impose. J'ai visité le musée la première fois en juillet 2012.

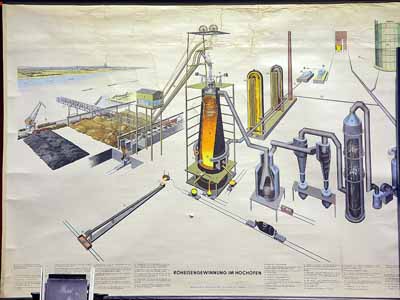

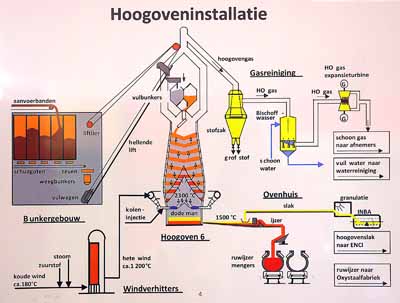

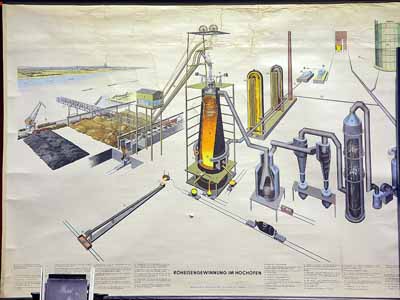

Le haut fourneau, qui est la première grande installation de la sidérurgie doit être alimenté en minérai de fer et en cokes. Pour assurer une qualité constante, le minérai est étalé sur le sol et forme des collines de plus de 100m de long. A chaque déchargement de navire une nouvelle couche s'ajoute. Quand la hauteur voulue est atteinte, on récolte le minérai d'un coté de la colline sur toutes les couches à la fois, ce qui garantit une qualité constante du minérai. Quand un nouveau navire arrive, on décharge sa cargaison sur une nouvelle colline.

Le haut fourneau, qui est la première grande installation de la sidérurgie doit être alimenté en minérai de fer et en cokes. Pour assurer une qualité constante, le minérai est étalé sur le sol et forme des collines de plus de 100m de long. A chaque déchargement de navire une nouvelle couche s'ajoute. Quand la hauteur voulue est atteinte, on récolte le minérai d'un coté de la colline sur toutes les couches à la fois, ce qui garantit une qualité constante du minérai. Quand un nouveau navire arrive, on décharge sa cargaison sur une nouvelle colline.

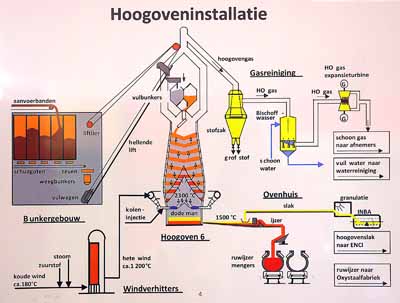

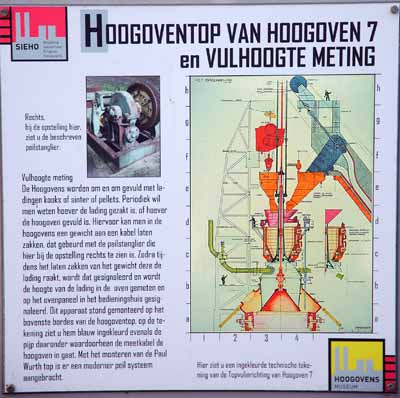

Le haut fourneau est alimenté en matières premières via le haut. Le système à double cloche est actuellement remplacé par un répartiteur rotatif qui étale les couches de minérai et de coke de façon plus régulière.

Le haut fourneau est alimenté en matières premières via le haut. Le système à double cloche est actuellement remplacé par un répartiteur rotatif qui étale les couches de minérai et de coke de façon plus régulière.

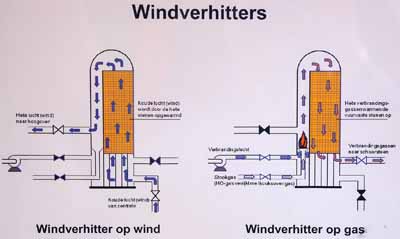

L'air servant à la combustion est réchauffé dans des cowpers, de gros échangeurs de chaleur. Si nécessaire on enrichit l'air en oxigène et on injecte du charbon broyé à la tuyère si la température du fourneau tend à diminuer.

Le gaz de haut fourneau est filtré. Une partie du gaz est utilisé dans les cowpers (on ajoute du gaz de cokerie ou du gaz d'aciérie plus riche pour arriver à une température de flamme suffisante).

On récolte la fonte en fusion et le laitier en bas du fourneau (toutes les 4 heures environ). Le laitier est utilisé dans la construction (remblais, ajout au béton,...).

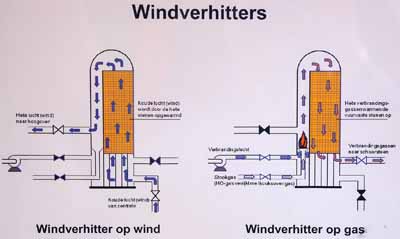

Les cowpers servent à réchauffer l'air qui sera injecté à la base du four. L'air chaud permet de réduire la consommation du four en cokes. Un haut fourneau à 3 ou 4 cowpers, deux en fonctionnement au gaz (chauffage des pierres réfractaires) et un en fonctionnement au vent (chauffage de l'air à injecter au four).

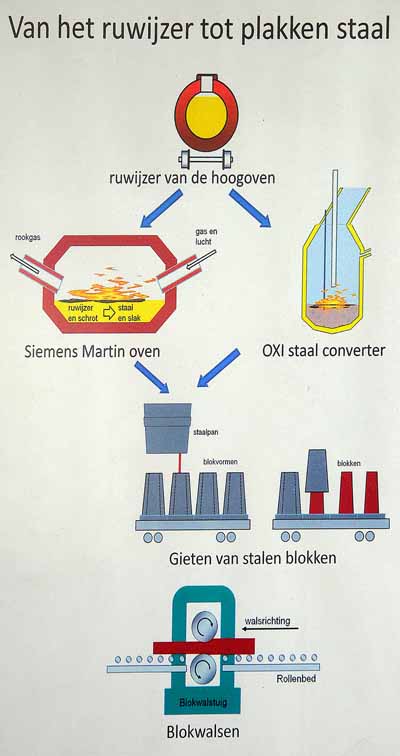

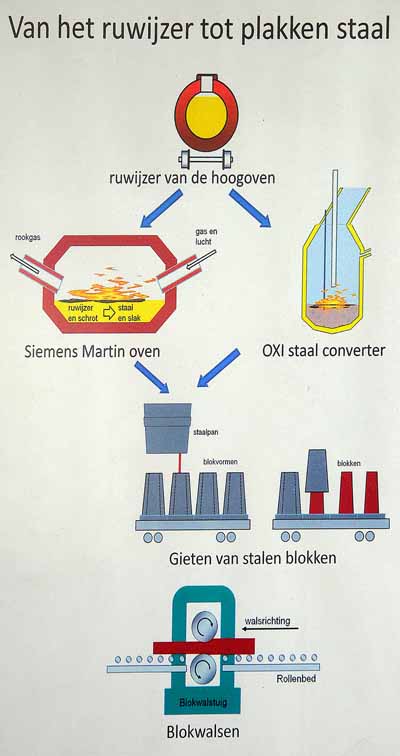

Une partie du carbone du cokes s'est dissous dans le fer en fusion produisant de la fonte (le fer est saturé en carbone). La fonte issue du haut fourneau n'a que peu d'utilisations directes. La fonte en fusion est transformée en acier dans l'aciérie. On n'utilise plus de fours Siemens Martin, la production d'acier étant trop lente. La fonte en fusion est transvasée dans une cornue de forme spéciale. On injecte de l'oxygène via une lance. La pression très élevée de l'oxygène injecté fait qu'il pénètre dans la matière en fusion.

L'oxygène oxide le carbone présent dans la fonte. Comme cette opération produit un exces de chaleur, on ajoute au préalable de la mitraille qui va fondre et s'ajouter à l'acien en fusion. La fonte est transformée en acier en 30 minutes environ.

Dans certains systèmes on injecte de l'argon à la base du four pour mieux mélanger la fonte. Le gaz d'aciérie est également récupéré. Il est riche en monoxide de carbone.

L'acier n'est normalement plus coulé dans des moules (sauf certains aciers qui ne peuvent pas passer par la coulée continue).

Encore une vue très schématique d'un haut fourneau.

Les informations qui sont données ici sont limitées: le mirérai doit être traité avant d'être introduit dans le four (pelletisation ou agglomération), le charbon est transformé en cokes. Entre le haut fourneau et l'aciérie la fonte doit être purifiée et avant la coulée l'acier doit être mis à nuance en ajoutant des alliages (comme du manganèse).

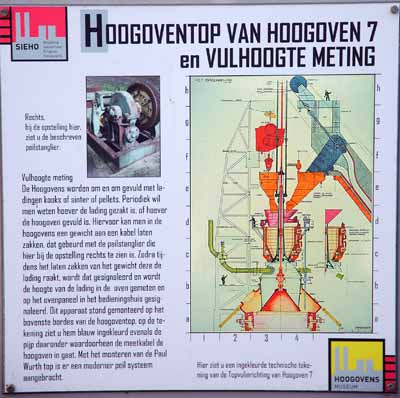

A l'entrée du musée se trouve le haut d'un haut fourneau. Ce fourneau utilisait encore le système à double cloche pour charger le four. La double cloche forme un sas et les gaz de haut fourneaux ne peuvent pas s'échapper à l'air libre (il y a toujours au moins une des deux cloches qui est fermée).

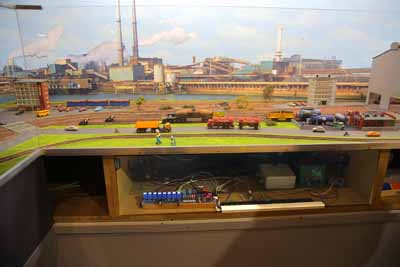

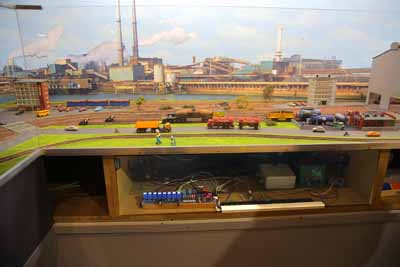

Il y a également une partie moins technique, avec une vue des installations avec de petits trains qui circulent de gauche à droite, commandés par un arduino.

Le télex était avant le fax le moyen de communication le plus utilisé. Le réseau télex était indépendant du réseau téléphonique (mais utilisait le même système d'appel). Avant la communication, les deux appareils échangeaient leurs identifiants: on était ainsi assuré de l'identité du correspondant.

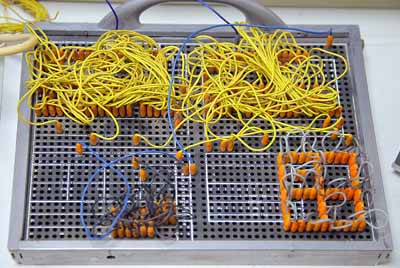

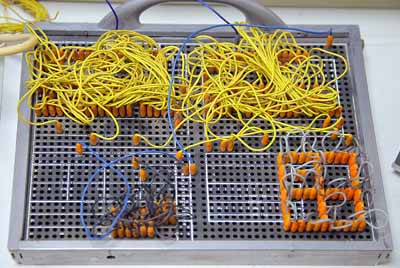

Les Koninklijke Hoogovens sont rapidement passés à l'informatique, et on a gardé une partie du matériel. Les premiers ordinateurs utilisaient des cartes perforées et le "programme" était construit via un tableau de programmation. Chaque tableau était utilisé pour une fonction de base: calcul des salaires, facturation,... Quand le calcul des salaires était terminé, on remplacait le tableau par le tableau suivant, on remplaçait le paquet de cartes perforées et on relançait la machine.

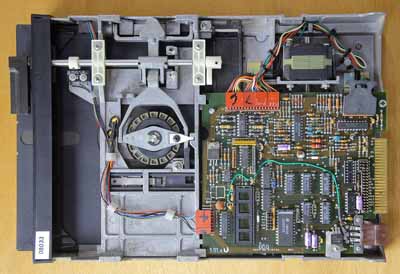

Mais finalement on est arrivé aux systèmes informatiques plus modernes où le programme et les données étaient stockés sur des disquettes. Les premières disquettes avaient un format de 8 pouces ou 203.2mm (puis on est passé au format de 5 1/4 de pouce et 3 1/2 pouce).

Si Jésus a disparu pour devenr le symbole de la sauvegarde de l'humanité, la disquette est devenu le symbole de la sauvegarde de fichiers.

Pour stocker une donnée élementaire (un bit qui pouvant avoir une valeur de 1 ou 0), il fallait un tube électronique (double triode) ou deux transistors. Pour stocker un nombre binaire il fallait 40 bits et pour stocker un nom et une adresse il fallait 480 bits. Le nombre de composants électroniques devient vite excessif et il faut trouver un autre système.

Un de systèmes est la mémoire à tambour (il y en a une au musée), mais on a surtout utilisé la mémoire à tores de ferrite qui était rapide, fiable et permettait un accès direct. Il y a un appareil de démonstration de la mémoire à tores de ferrite mais personne ne sait comment il fonctionne.

Le musée est tenu par des volontaires, généralement des pensionnés de l'usine (attention, ils ne parlent que le néerlandais) aidés par la famille qui réalise différents projects instructifs.

|

Le musée travaille également avec des écoles et propose un enseignement technique de base: les vases communiquants, la pression,...

|

|