-

|

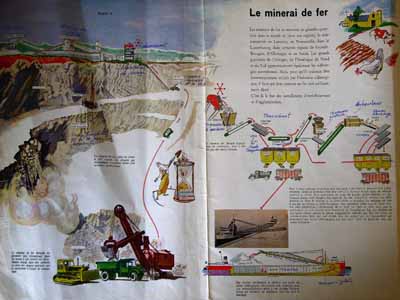

Un haut-fourneau avec son aciérie dispose souvent d'installations annexes. Le minérai de fer doit être traité avant d'être enfourné dans le haut fourneau.

Pour permettre d'avoir une qualité constante indépendante des arrivages, on étend le minérai sur des immenses terrains, chaque arrivage formant une fine couche. Au bout d'un certain temps, une colline se forme. Celle-ci peut avoir une longueur de plus de 100m de long et plus de 10m de large (photos voir la page des annexes).

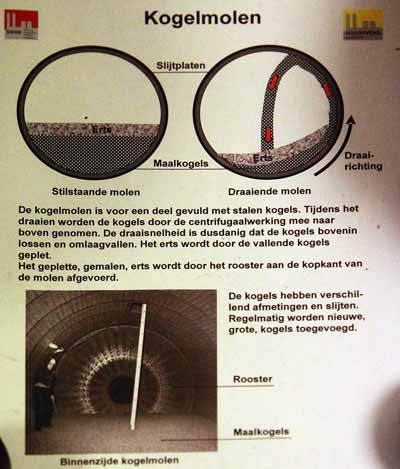

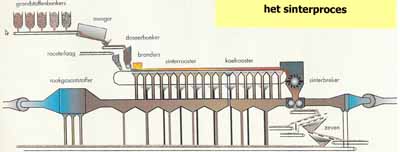

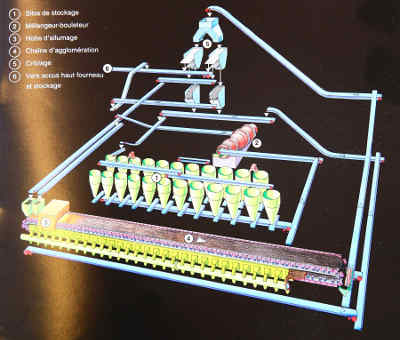

Le broyage du minérai, des additifs et d'un faible pourcentage de cokes s'effectue dans un moulin de plusieurs mètres de haut rempli au tiers de billes en acier (images Hoogovensmuseum Ijmuiden). Le moulin est mis en rotation et la vitesse est telle que les billes, entrainées par la force centrifuge retombent quand elles se trouvent au plus haut point du moulin. En retombant, elles écrasent le minérai. Quand le minérai a le bon calibre, il passe par les grilles. On ajoute régulièrement du minérai et on rajoute parfois des billes, celles-ci ont tendance à s'user ou à se fracturer. Comme additif on ajoute des fondants qui vont extraire les impuretés du fer quand il sera en fusion à la base du four. Il s'agit en grande partie de chaux ou calcaire naturel (la Belgique est grande exportatrice de calcaire). Environ 30% du calcaire extrait des carrières en Belgique était destiné aux hauts fourneaux. Le calcaire est dissocié en chaux vive à la chaleur du four et la chaux vive se lie aux impuretés présentes dans le fer en fusion. Les fondants formeront le laitier. Une usine de bouletage transforme le minerai de fer en boulettes calibrées (pellets). Le minérai brut se compose de blocs de différente grandeur et de poussières, les ”fines“ (qui ont tendance à encrasser le four). On y ajoute la poussière récupérée du gaz de haut fourneau, cette poussière est en fait de la matière première qui est sortie du four. L'usine de bouletage est souvent construite à proximité des fourneaux. Les matières premières broyées sont humidifiés et agglomérées en boulettes et puis cuites comme de la poterie. Les boulettes sont très dures et ne s'effritent pas dans le fourneau sous le poids des couches supérieures: cela garantit la circulation de l'air. Les boulettes (ou pellets) ont une telle composition qu'ils restent solides jusqu'à la température la plus élevée possible. Il faut que la couche en fusion soit limitée. La combution du coke présent dans les boulettes lors de la cuisson rend les boulettes poreuses et donc très perméables à l'air. L'agglomération (ou sintering) est un procédé plus ancien, similaire au boulettage où on obtient du minérai d'une taille constante par frittage (chauffage jusqu'à une température juste inférieure au point de fusion). Un inconvénient de ce système est qu'il fournit des morceaux de toutes les grandeurs. Les plus petits morceaux sont renvoyés en début de chaine (jusqu'à 40% de la production). Le minerai est apporté sur une bande transporteuse qui résiste à la chaleur. Le minérai est chauffé jusqu'à sa température de frittage. Les blocs de minérai se collent l'un à l'autre. A la fin de la bande, les pellets sont fracturés (voir gravure 'sinterproces'). La cokerie et le prétraitement du minérai sont très importants pour un fonctionnement fiable du four. La dernière photo à droite montre quelques produits de base: l'aggloméré (sinter), le minérai de fer (qui n'est plus jamais utilisé tel quel) et le charbon (qui est principalement transformé en cokes). Il ne manque plus que la castine (ou chaux) qui va se lier aux impuretés quand le fer va fondre. |

Publicités - Reklame