-

Koninklijke Hoogovens

|

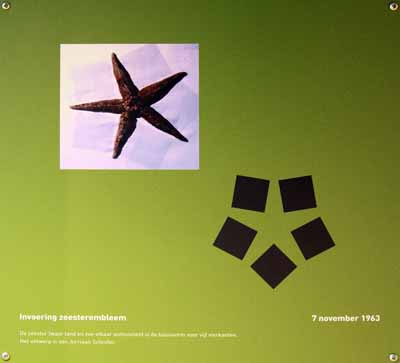

Les Pays Bas n'ont que peu de minérai et de charbon dans leur sol et ne sont donc pas des précurseur en ce qui concerne la sidérurgie. Après la première guerre mondiale, on a décidé de produire soi-même l'acier au lieu de devoir l'importer. On a choisi un endroit facile d'accès (pour les grands navires minéraliers) et près d'une grande ville pouvant fournir de la main d'œuvre. Le choix s'est porté sur Ijmuiden qui disposait de terrains interessants tout à coté de la mer. Le logo de l'entreprise (une étoile de mer stylisée) montre le caractère maritime de l'entreprise.

Four Siemens-MartinCes fours sont idéaux pour la fabrication d'acier de construction (tôles épaisses et moyennes, ronds à béton), mais pas pour les tôles fines (boites de conserve et industrie automobile). Après la reconstruction du pays la demande en tôles épaisses diminue et celle en tôles fines augmente. Il faut donc se reconvertir. De plus, le four Siemens-Martin nécessite une charge de ferraille + de la fonte, or la quantité de ferraille disponible est trop faible pour un fonctionnement rentable. Ls fours ont été remplacés par le procédé à l'oxygène pur (Linz-Donawitz) après la seconde guerre mondiale. Ce procédé est extrèmement rapide (20 minutes) et de plus l'acier contient moins de gaz dissous qui le rend fragile. Les gaz de convertisseur sont énergétiques et peuvent être utilisés sur le site industriel, par exemple pour réchauffer les brames avant laminage. Le panneau de commande d'un convertisseur LD se trouve à droite. La cuve du convertisseur protégée par des briques réfractaires fait environ 10m. de haut. Les hauts fourneaux et aciéries ont subi des fusions et défusions suite aux contraintes économiques. Les Koninklijke Hoogovens fusionnent en 1999 avec Britich Steel pour former Corus. L'alliance ne fonctionne pas très bien, la sidérurgie anglaise est dépassée et a mauvaise réputation (British Steel = Bull Shit). Les anglais utilisent les Hollandais pour essayer d'exporter leur acier en Europe. Tata Steel achète Corus en 2007. Tata Steel est une petite entreprise (en comparaison de Corus), mais elle a les reins solide, car elle fait partie du groupe Tata. l'avantage de ce groupe est qu'il dispose d'une gamme de produits et de services très étendus. Le site industriel produit actuellement toute une gamme de produits métalliques à partir du minérai de fer et du charbon. Le coke est produit sur place. Le groupe est situé dans les dunes près de Ijmuiden. Près de la mer, il y a les dépots à ciel ouvert de minérai, cokes et charbon. Les réserves sont importantes et permettent de tenir plusieurs mois. Une partie des réserves est envahie par les plantes. Pour assurer un approvisionnement de qualité constante, on étale les livraisons sur une très grande surface et on retire le minérai sur toute l'épaisseur, mélangeant ainsi plusieurs livraisons. Une qualité constante est bénéfique pour les hauts fourneaux. Il y a un musée de la sidérurgie à l'entrée de l'usine. Après la visite du musée, j'ai été me promener dans la région ((Wijk-aan-Zee). |

Publicités - Reklame