|

Lorsque vous lirez ce texte, les Forges de Clabecq auront disparu, rasées par le propriétaire actuel du terrain, Duferco. Une partie unique de notre histoire collective se perd ainsi. Roberto D'Orazio se retournerait dans sa tombe s'il eut été mort (ce qu'il n'est pas encore, je viens de le voir à la télé à l'occasion de la démolition du HF6).

Ce matin, j'entendais à la radio: “Bois sauvage est entré dans l'histoire...” Ah! Bois Sauvage... Le célèbre groupe industriel belge. Les Fours Lecocq (transformation de la houille en cokes et fabrication de gaz de ville), les charbonnages, les entreprises du secteur chimique... S'il y a tant de grosses villas en Belgique, c'est grâce à... Mais que vient faire la Compagnie du Bois Sauvage dans le tour de France? Ah, il s'agissait de Boasson Hagen. Bôf, du pain et des jeux, un hamburger et le tour. |

-

Forges de Clabecq

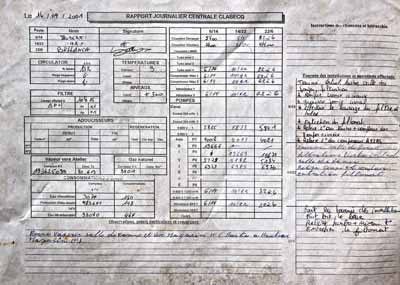

Par contre, les Forges de Clabecq étaient situées idéalement au milieu du pays. De grandes quantitées d'acier étaient nécessaires pour de la reconstruction du pays après la seconde guerre mondiale, et les Forges étaient bien placées au milieu de leur marché. Faire venir les matières premières de la Sarre n'était pas un problème. Les FdC disposaient de leur propre cokerie à Vilvoorde. Plus tard, cet emplacement au milieu du pays devint moins interessant car la demande en en acier s'est réduit depuis la crise économique (choc pétrolier) aux alentours de 1975. La ferméture des chantiers navals Cockerill Yards à Hoboken en 1982 a signifié d'un coup une forte réduction de la demande en acier. La création de Sidmar (Sidérurgie Maritime) est "la guillotine de la Wallonie" a déclaré André Renard lors de son discours du 1er mail 1960, et il n'avait pas tort. Quel est l'intérêt d'avoir des usines sidérurgiques au milieu du pays, alors que les frais de transport des matières premières deviennent prohibitifs? Le combre: Sidmar a été lancé par Arbed (groupe luxembourgeois) et Cockerill (belge). Le premier groupe qui a souffert de la concurrence fut les Forges, car les deux usines produisent la même gamme de produits. En plus d'un avantage géographique, Sidmar dispose d'outils plus récents et donc plus performants. Une nouvelle usine peut se concentrer sur les produits les plus prometteurs (à l'époque les produits plats pour l'assemblage automobile), tandis que les sites existants doivent "faire avec" des installations lourdes souvent peu adaptées aux exigeances du marché. Dans un marché très concurrentiel, les différences les plus minimes jouent un grand rôle. Dans un marché avec peu de producteurs, la faillite des Forges a signifié une bouffée d'oxygène pour les autres fabricants: le prix des brames a grimpé, et d'un coup cela a suffi pour rendre rentable tous les autres haut-fourneaux de la région. C'est dans ce contexte qu'on comprend mieux le refus des autres producteurs de reprendre les Forges. Nommer Jean Gandois “expert” du sauvetage des Forges de Clabecq n'a pas été très malin: ce que recherchait Jean Gandois avant tout, c'est de rendre le groupe dont il était le PDG (Cockerill Sambre) le plus rentable possible. Et cela n'est possible qu'en éliminant la concurrence, donc les Forges. Pour information, les brames sont le produit de la “ligne à chaud”: haut fourneau --> convertisseur --> sidérurgie en poche --> laminage. Une situation équivalente se présente maintenant: redémarrer le haut fourneau de La Providence à Charleroi réduirait fortement le prix des brames et plongerait tous les producteurs dans le rouge. Cockerill-Sambre (repris par Usinor puis Arcelor et finalement par Mittal Steel) espèrent la faillite de La Providence (propriété de Duferco). Une réduction du nombre de fabricants potentiels augmenterait le prix des brames. Entretemps, Duferco a signalé qu'il ne faut plus compter sur une remise à feu du HF de Carsid. Mais retournons aux Forges de Clabecq: les haut-fourneaux 1 et 2 avaient une capacité inférieure à 1000 tonnes par jour et n'étaient plus concurrentiels. Le four numéro 6 lance en 1972 est resté en fonction le plus longtemps et avait une capacité jounalière de 3500 tonnes mais ne faisait pas le poids en comparaison avec HF4 à Dunkerque (qui produit plus de 10.000 tonnes par jour). L'aciérie et le laminage produisent de l'acier ordinaire sous toutes ses formes: fils de fer (barbelé ou non), ronds à béton (tiges pour béton armé), poutrelles, rails, profilés, tôles larmées, tôles industrielles,... Il s'agit de produits courants très sensibles à la conjoncture économique. Les Forges étaient une entreprise familiale jusqu'en 1995 (famille Goffin); à ce moment, le région wallone est devenue un des actionnaires. Les grands groupes sidérurgiques (Cockerill-Sambre à l'époque) n'ont jamais voulu racheter l'entreprise: ils savaient bien que l'entreprise était au bout du rouleau, avec surtout une mauvaise localisation géographique, un outil technologique à la fois moderne sur certains points et dépassé sur d'autres, et une force ouvrière constamment en grève (enmenées par le syndicaliste Roberto D'Orazio). Les forges ont été déclarées en faillite en 1996 après de longs mois de grève (ce qui n'a pas amélioré la situation de l'entreprise). Alain Zenner fut nommé curateur. La période des Forges sous Duferco est décrite à la page suivante. Les Forges de Clabecq disposaient d'un outil industriel complet, allant du haut fourneau jusqu'au laminage, et même la production de produits finis (on a fabriqué du matériel ferroviaire aux Forges). Les Forges disposaient à l'époque des dernières avancées techniques comme des cloches à vide permettant d'éliminer les gaz dissous dans l'acier en fusion. Les Forges étaient le plus grand employeur de la région, avec 6000 salariés dans les années fastes. Dernière photo: une feuille trouvée en 2010 sur le site du fourneau 6 (le dernier qui est resté en fonctionnement), datant d'avril 2001. Le haut fourneau sera définitivement mis à l'arrêt à la fin de l'année. |

Publicités - Reklame