| Un de mes livres d'école de mes parents: un traité de chimie datant des années 1950. L'occasion de vous donner un petit appercu de l'histoire de la production du fer et de l'acier. |

-

Traité de chimie

Le haut fourneau a été précédé du bas fourneau. La différence fondamentale est qu'on injecte moins d'air, pas le fait qu'il soit plus petit. La température ne monte pas suffisamment pour faire fondre le fer. L'oxyde de fer est réduit en fer, mais reste mélangé à la gangue qu'il faut éliminer en martellant longuement le fer rouge (le cinglage). On obtient ainsi du fer forgé.

Le haut fourneau a été précédé du bas fourneau. La différence fondamentale est qu'on injecte moins d'air, pas le fait qu'il soit plus petit. La température ne monte pas suffisamment pour faire fondre le fer. L'oxyde de fer est réduit en fer, mais reste mélangé à la gangue qu'il faut éliminer en martellant longuement le fer rouge (le cinglage). On obtient ainsi du fer forgé.

L'inconvénient du bas-fourneau est aussi son avantage: comme le fer ne devient pas liquide, il n'absorbe pratiquement pas de carbone: à l'époque la fonte (riche en carbone) n'avait pratiquement aucune valeur car elle ne pouvait pas être travaillée à la forge. Les premiers sidérurgistes n'avaient pas encore trouvé la “pierre philosophale” pouvant transformer la fonte en acier. Ce n'est que plus tard, avec l'apparition des fours à réverbère qu'on a pu réduire le taux de carbone et transformer la fonte en acier. Mais, cà c'est décrit à la page suivante. La photo de droite nous montre un bas-fourneau reconstruit avec sa tuyère d'injection d'air. Comme le fer ne se liquéfie pas, il faut chaque fois démolir en partie le four pour récolter la loupe de fer (le fer mélangé à la gangue). Les fours avaient une hauteur de 2 metres au maximum et produisaient quelques kilos d'acier melé aux cendres. Les plus grands bas fourneaux pouvaient produire 300 kilo par campagne: c'est bien moins que la production journalière d'un haut fourneau qui est dix fois supérieure. Les bas fournaux travaillaient en “réduction directe”: c'est ce procédé qui e été redécouvert dans les années 1970 et qui est maintenant utilisé dans certains sites de production. Les caractéristiques de l'acier obtenu dépendaient presque exclusivement des matières premières utilisées. La connaissance des forgerons de l'époque était purement empirique et la bonne qualité de certains aciers historiques provenaient du fait que les matières premières contennaient par hasard les métaux d'alliage bénéfiques.

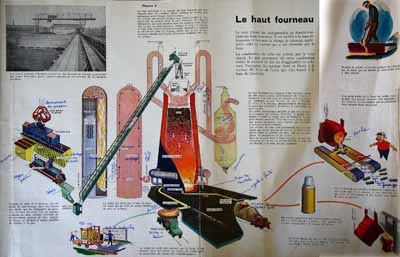

On est passé au coke contraint et forcé: il n'y avait pratiquement plus de forêts dans les régions industrialisées. De plus, le charbon de bois avait tendance à se tasser sous le poids des couches supérieures, empèchant par là la circulation de l'air. Un haut-fourneau travaille à contre-courant, avec les gaz qui montent et les charges (solides) qui descendent. La chaleur atteinte dans le bas (au creuset) est tellement intense que le métal entre en fusion et est récolté sous forme liquide à la base. Du carbone se dissout dans le fer qui se transforme en fonte. Contrairement à un bas fourneau, le haut fourneau fonctionne en continu. A droite une représentation d'un haut fourneau (planche d'un livret édité par l'industrie sidérurgique). On voit les bunkers de stockage (on utilise maintenant souvent des champs d'étendage qui permettent de mélanger les arrivages pour obtenir un minerai de composition plus stable), les cowpers pour réchauffer l'air, la poche à laitier et les torpilles pour la fonte. La fonte était parfois coulée en lingots (geuzes) pour affinage (production de fonte pour matériel urbain). Pour un fourneau récent on peut multiplier les dimensions par deux: une hauteur totale de plus de 100m, un diamètre au creuset de 10 mètres. La représentation schématique est assez correcte, mais on utilise maintenant en plus un bruleur qui va bruler le monoxyde de carbone en dioxyde dans le cowper (et ainsi augmenter le rendement). Augmenter la température de l'air insufflé permet d'utiliser moins de cokes, une matière première qui devient de plus en plus chère. Un tel haut fourneau ne pourrait plus fonctionner actuellement: les normes environementales ne le permettraient plus. L'air récupéré en haut du four passe dans plusieurs bacs à poussières (bouteille, cyclone, barbotement dans un bain d'eau et même système électrostatique) avant d'aller dans les cowpers ou récupérateurs de chaleur où le monoxyde de carbone qu'il contient est brulé. L'air de haut fourneau contient des poussières qui sont en fait des particules de coke et de minérai de fer qu'il faut agglomérer et renvoyer dans le four. On tente d'augmenter le rendement du four en utilisant de l'air enrichi en oxygène, en utilisant un supplément de charbon broyé injecté au niveau des tuyères, injection de fuel lourd (bunker oil), utilisation de lances à plasma. Le but est d'augmenter la température tout en utilisant moins de cokes. Ce qu'on gagne d'un coté, on le perd de l'autre (coût de l'électricité). Actuellement, on se limite à une injection de poussière de charbon, avec l'avantage qu'on peut moduler la température du four. Le haut fourneau a toujours sa place dans la sidérurgie. En effet, le minérai utilisé est très pur, ce qui permet d'obtenir un acier de très haute qualité, ce qui n'est souvent pas possible avec la récupération de ferrailles (tout venant) dans l'aciérie électrique. La ferraille devient de plus en plus chère, et une aciérie électrique n'est avantageuse que là où on dispose de suffisamment d'électricité (centrale nucléaire ou centrale thermique fonctionnant justement au gaz de HF ou au gaz de cokerie). L'utilisation d'acier de récupération est particulièrement interessante dans les convertisseurs LD où la conversion de la fonte en acier permet de faire fondre les chutes d'acier sans apport d'énergie. La fonte peut être utilisée telle quelle (elle est coulée dans des moules pour produire des pièces relativement grossières (bâti de machines et d'installations de chauffage,...). Mais pour faire de l'acier, il faut des étapes supplémentaires. L'historique des acieries est décrit ici. |

Publicités - Reklame