| Ce sont la faillite retentissante et la démolition des Forges de Clabecq qui ont attiré mon attention sur les haut-fourneaux. Il n'y a plus tellement de fourneaux en fonctionnement en Europe et les exemplaires restants sont le vestige de l'époque industrielle. |

-

Forges de Clabecq

Fonctionnement d'un haut fourneauLes Forges de Clabecq disposent de plusieurs haut fourneaux. Dans ces installations, on produit de la fonte brute à partir du minerai de fer. Le minerai de fer est introduit dans le geulard par un système de vannes et de clapets appelés cloches. Le fourneau est en légère surpression et de plus il faut éviter de perdre les gaz combustibles qui seront réutilisés. Alternativementment, on ajoute du coke, qui est du carbone pratiquement pur (fabriqué en chauffant fortement du charbon). Le coke sert de combustible et de réducteur. Par son action chimique il absorbe l'oxygène du minerai. Différentes charges sont versées dans le four. Ces produits vont absorber les impuretés de la fonte. A la base du four (le creuset), on récolte le fer sous forme liquide (la fonte brute à 1500°) et le laitier, qui flotte sur le fer en fusion et contient les déchets du minerai de fer. La fonte brute ne peut pas être utilisé telle quelle: son haut taux en carbone la rend très cassante. La fonte encore liquide est affinée dans un convertisseur (on injecte de l'oxygène dans le creuset). L'oxygène brûle une partie du carbone. On obtient ainsi de l'acier effervescent, ainsi nommé car il entre en ébullition au moment où il se refroidit: les gaz sont solubles dans l'acier en fusion, mais plus quand l'acier se fige. Après décarburation à l'oxygène, on ajoute différents produits qui vont soit éliminer l'oxygène en surplus, soit se lier aux impuretées et flotter sur le fer. Après affinage on obtient de l'acier sauvage. Lors de la mise à nuance on ajoute différents éléments pour faire l'alliage désiré. L'acier est généralement laminé. Le site de Clabecq disposait de son acierie pour transformer la fonte en acier et d'une unité de laminage. Les gaz issus du haut fourneau se composent de monoxyde de carbone qui sert de combustible dans les fours à air chaud (cowpers). La chaleur produite est utilisée pour réchauffer l'air qui est insufflé à la base du four. La température de l'air insufflé est d'environ 1200°. Les cowpers sont aussi grand que le four lui-même et sont au nombre de trois par fourneau. Pour augmenter la temperature du fourneau, on injecte de la poussière de charbon (c'est ce qui se faisait dans le dernier fourneau à Clabecq). Les fourneaux plus anciens ne disposant pas d'une installation de broyage du charbon utilisaient du mazout. Dans certaines installations, on injecte de l'oxygène pur pour aviver la combution. La température du fourneau atteint à sa base environ 1600°. Aucun métal ne résisterait à une telle température et pression. Le four se compose de briques réfractaires soutenues par une construction métallique qui est refroidie par une circulation d'eau. Dans les installations plus modernes, la vapeur produite est utilisée pour entrainer une turbine pour la production d'électricité. Le four fonctionne en continu pendant plus de dix ans. Après cela, il faut renouveler la gaine de briques réfractaires, une opération qui dure de longs mois et met toute l'installation à l'arrêt. Actuellement, le fer est également produit à partir de déchets en plus du minerai. Le haut fourneau a ainsi perdu de son importance dans les pays développés, mais est encore en fonction dans les pays en voie d'industrialisation comme la Chine. En Europe, le fer est parfois produit dans des fours électriques. Les métaux sont triés (le cuivre, s'il est présent, rend le fer très friable), fondus et affinés. La ville de Duisburg en Allemagne a restauré un site de haut fourneaux au lieu de le laisser à l'abandon et puis de l'abattre. Les visiteurs sont admis sur le site (c'est même gratuit!) et un parcours jusqu'en haut du four a été réalisé. Le site attire chaque jour de nombreux visiteurs. Les Forges sont un mic-mac de canalisations, de réservoirs, de tuyères, de pompes et d'installations annexes déposés un peu partout sans plan bien précis. Quand il a fallu ajouter une installation de dépoussièrage des fumées (un aspirateur Dyson géant!), on l'a mise là où il y avait encore de la place. Le tout est maintenu ensemble avec des poutrelles et des tôles qui sont découpées sur place à la bonne longueur. C'est un des sites qui a l'air totalement industriel, sans aucune garniture. Cela ne m'aurait pas étonné que de nomberux ouvriers eussent été dépressifs.

Les Forges de Clabecq étaient très modernes avant que la crise du pétrole (et la crise économique généralisée qui s'en est suivi) ne frappe les pays industrialisés. L'acier liquide était même traité sous vide pour éliminer ls gaz présents dans le métal. Le barbotage à l'argon permet de mélanger le métal en fusion (injection d'argon à la base du creuset).

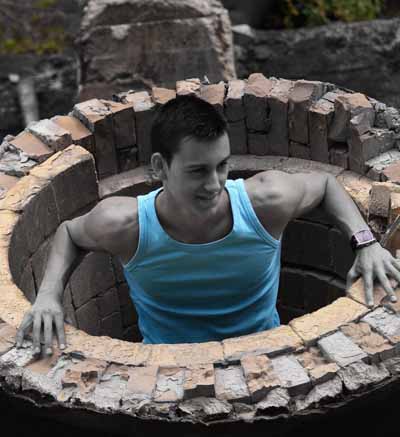

Photo ci-dessous: |