-

Forges de Duferco

A cette époque le site se compose:

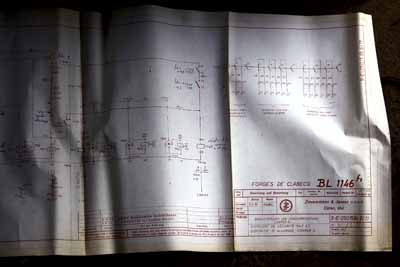

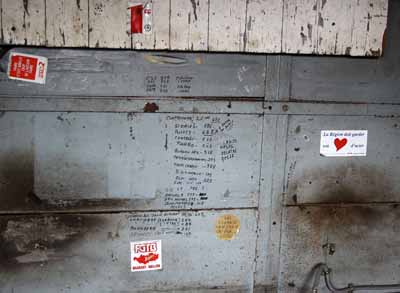

Trois photos prises dans la salle des électriciens: un schéma électrique de 1966, un manuel (écrit à la main) expliquant comment inverser les cowpers, et une photo du mur, où le numéro des délégations syndicales de Clabecq et de Ittre est marqué en grand. “Au secours! Au secours! Un des ouvriers s'est évanoui!” Qui appeller? Pas les services de secours, bien sûr, mais la délégation syndicale! Le prix des brames à cette époque était d'environ 200€ la tonne. Le prix coûtant des brames à Sidmar (le haut fourneau le plus compétitif) était de 164€ la tonne. Jamais Clabecq n'a pu produire des brames au prix du marché.

Depuis l'arrêt de la production fin 2001, Duferco est en train d'abatre tout le site. Les bureaux administratifs, situés à l'entrée ont disparu il y a déjà quelques années, précédé de l'usine de pelletisation ou bouletage (mise en forme du minerai de fer) de l'autre coté de la voie ferrée. Les machines à démolir s'affairent maintenant autour des hauts fourneaux. Les ateliers de constructions mécaniques situés de l'autre coté de la route sont en rénovation, mais plus loin il y a encore des ateliers dans un état très délabré (et pourtant, il semble qu'il y ait encore du personnel en semaine). Seul reste les laminoirs, située de l'autre coté du canal. Le dernier haut fourneau (le plus récent) disposait d'un ascenseur, de matériel d'incendie performant, d'un chargement par skips au lieu d'un monte-charge par bennes Staehler. On a également modernisé le HF2 (remplacement des tuyaux d'eau des boites de refroidissement (photo 4)), mais on ne l'a plus remis à feu. La photo ci-dessous a été prise de l'ascenseur: à cause des émanations de monoxyde de carbone, les ouvriers doivent prendre toutes les mesures nécessaires pour éviter l'empoisonnement. Le chargement au geulard (qui libère à chaque fois du monoxyde de carbone) doit être mis à l'arrêt tant que des personnes non-équipées de masques à oxygène sont sur les lieux. Photo 5: les gros aspirateurs des hottes placées au dessus du trou de coulée. De grandes quantités de gaz toxiques sont libérés lors de la percée: dioxyde de soufre, monoxyde de carbone, poussières incandescentes,... pas bon pour la santé tout celà, et pourtant ces hottes n'ont été placées que tout dernièrement. Photo 6: les turbo soufflantes qui injectent l'air surchauffé à la base du four sont de gros consommateurs d'électricité. La consommation totale est de 5MW (turbocompresseurs et pompes d'alimentation en eau). Comme l'alimentation se fait directement par le réseau haute tension, l'ampèrage est limité à 50A.

Aucun des hauts-fourneaux situés à l'intéreur des terres n'est rentable. L'avenir est à la réduction directe (procédé midrex) dans de petits réacteurs. On peut adapter la production à la demande et passer d'un carburant à un autre. Un haut-fourneau a une plage de fonctionnement très limitée. Il n'y a que les fourneaux situés en bord de mer qui peuvent fonctionner de façon rentable. Le but ici est de produire le plus possible, pour limiter l'importance des charges fixes. Les stériles issus de la sidérurgie sont revendus: il faut limiter à tout prix les pertes. |

Publicités - Reklame