-

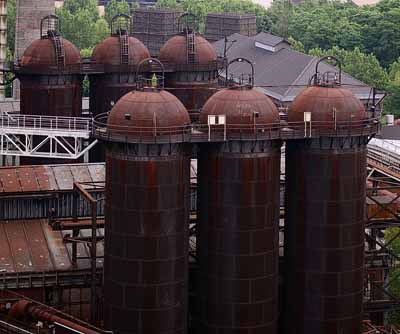

Récupérateurs de chaleur Cowpers

|

La combustion dans le four doit produire un gaz réducteur (du monoxyde de carbone). C'est ce gaz réducteur qui va transformer le minérai en fer pur. Plus le taux de monoxyde est important, et mieux se fait la réduction. Mais la combustion du carbone pour fournir du monoxyde de carbone produit 3× moins de chaleur que la combustion complète. Il faut donc 3× plus de carburant pour atteindre la même température, et il faut plus de gaz chauds pour chauffer ce carburant jusqu'à sa température d'inflammation. On a donc tout intérêt à chauffer les vents dans un système séparé. La combustion du monoxyde de carbone dans les cowpers libère la chaleur qui n'a pas été produite dans le four, sans que cela n'interfère sur la réduction du minérai de fer. A part un canal de fumée, tout le cowper est rempli de briques réfractaires entassées en nids d'abeilles pour offrir la plus grande surface de contact possible. A la base, il y a un bruleur à gaz alimenté en gaz de haut fourneau, récupéré au geulard et filtré. Les gaz brulés et chauds montent dans le canal et redescendent via les briques réfractaires. Les gaz partent ensuite dans la cheminée. Il y a généralement 3 cowpers ou fours à vents chauds par haut fourneau. Les cowpers (du nom de l'inventeur) ont été employés pour la première fois en 1860. Le cowper fonctionne en cycle de deux temps:

En plus d'alimenter deux cowpers, il y a assez de gaz de haut fourneau pour chauffer tous les batiments. L'excès de gaz est parfois vendu à une centrale électrique comme à Gand (Sidmar Zelzate) et à Charleroi (quand le haut fourneau était encore en activité). Le gaz de haut fourneau n'étant pas assez énergétique (gaz pauvre), on le mélange à du gaz naturel ou du gaz de ckerie ou bien on passe du gaz de haut fourneau au gaz naturel plus énergétique pendant les dernières minutes de la chauffe.

Pourquoi ne pas utiliser un échangeur de chaleur simple? On l'a fait tant que la température des vents chauds était limitée. C'est que l'acier se ramollit vers 600°. Il ne va pas fondre, loin de là, mais va se déformer à la longue. Il n'y a que les briques réfractaires qui résistent à de hautes températures. Malheureusement, les briques réfractaires ont quelques inconvénients quand on les utilise dans un échangeur de chaleur. Tout d'abord, les briques sont un très mauvais conducteur de la chaleur. C'est parfait pour protéger le haut-fourneau et les tuyauteries, mais cela signifie qu'il faut une énorme surface de contact entre les gaz brulés chauds et l'air aspiré froid car la quantité d'air à échauffer est énorme. Et c'est ici que le second inconvénient des briques apparait: les briques sont trop poreuses. Les gaz brulés se mélangent avec l'air frais, ce qui n'est pas le but. La seule solution est donc de stocker la chaleur dans les briques pendant la phase gaz, pour la restituer pendant la phase vents. Plus la température de l'air injecté est élevée, moins il faudra de cokes pour produire la fonte et meilleur sera le rendement du fourneau (mise au mille comme on dit dans le métier). Le coke est un carburant relativement cher (les quantités de houilles cokéifiables sont limités). Alors qu'au début de l'ere industrielle, il fallait plus de cokes que de minérai pour produire une tonne de fonte, maintenant il suffit d'environ 350 kg de cokes par tonne de fonte produite. Pour augmenter encore un peu plus la température, on injecte du charbon broyé au niveau des tuyères. Aux Forges de Clabecq, il semblerait qu'on veuille garder quelques cowpers (finalement on les a tous abattu). L'ancien chateau d'eau est semble-t-il un monument classé. Evidemment, quand on connait le prix du mètre carré de terrain à batir, on se demande avec raison si les propriétaires du terrain (une filiale de Duferco) vont garder certaines parties... Et le prix des ferrailles n'est pas mal non plus, d'ailleurs. Dernière photo: cowpers de Duisburg. Les cowpers vont presque toujours par trois. Souvent on monte un réservoir d'eau au dessus d'un cowper (pour fournir de l'eau de refroidissement en cas de panne électrique généralisée). Il y a également une coupe d'un des cowpers d'Athus sur la page du musée Athus-Acier. |

Publicités - Reklame