-

Jadis, on utilisait la coulée en lingots, maintenant on coule en continu. l'acier ne doit plus être refroidi pour être réchauffé avant le laminage.

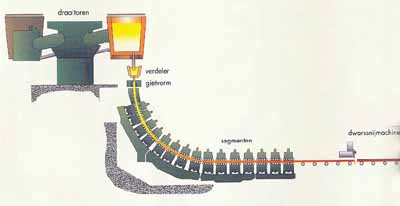

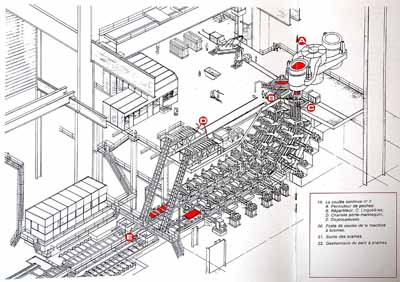

Coulée continue L'acier est plié alors que son cœur est encore liquide. Les rouleaux sont également refroidis par eau. Les contraintes mécaniques doivent être limitées pour éviter une percée de la coulée. A la fin de la coulée, quand l'acier est encore chaud, il est coupé en plaques par un chalumeau à oxygène. On obtient des brames d'une épaisseur d'environ 20cm d'épaisseur et d'une largeur de 2m (la largeur dépend de la longueur du moule de coulée). La longueur des brames est de 5m. mais peut être modifiée. Il est possible de couper les plaques dans la longueur, on obtient alors des bilettes pour faire du fil de fer et du fil à béton. Avant le démarrage de la coulée, on introduit un "mannequin" dans la lingotière. On coule ensuite l'acier liquide dans la lingotière et quand sa température a suffisamment diminué (formation d'une peau), on extrait le mannequin par le dessous de la lingotière. L'acier forme alors la coulée continue. Le mannequin est récupéré en fin de coulée. Un permutateur de poche permet d'avoir un remplissage continu de la lingotière, ce qui augmente la qualité des brames. Les brames peuvent être vendues comme produit semi-fini, mais la plupart des plaques sont laminées sur place. Les aciéries les plus récentes ont une ligne de laminage à chaud qui suit directement la coulée continue. Cela permet de réduire l'énergie nécessaire pour réchauffer le métal, mais nécessite une très bonne maïtrise de la production. En effet quand la coulée continue est à l'arrêt, le laminage à chaud est également à l'arrêt (et inversément). La plupart des sites de production établissent une petite réserve de brames pour continuer la production quand un des éléments doit être mis à l'arrêt.

Laminage à chaud Au lieu de produire de l'acier en rouleau (coils), le laminage à chaud peut également produire des plaques d'acier pour la construction. Après réchauffage des brames, on élimine la couche d'oxyde (voir ci-dessous). La première cage de laminage fait le dégrossisage. Il s'agit d'une cage où le métal fait un va-et-vient et où on réduit l'épaisseur à chaque passage. Après cela la plaque passe par plusieurs cages de finissage. Les rouleaux tournent de plus en plus vite et la plaque devient de plus en plus fine (voir ci-dessous). Le dégrossissage et le finissage traitent une brame à la fois. Chaque brame produit un rouleau ou coil. A la fin, la bande est refroidie par jet d'eau. La bande est enroulée sur un rouleau (coil). Quand les coils quittent le laminage à chaud, ils ont encore une température de 600°C. Les coils sont stockés dans un entrepot pour les refroidir. Dans certaines unités de production, les coils sont décapés chimiquement: ils sont débobinés et la bande d'un coil est soudé à la bande suivante pour avoir une bande continue. La bande passe alors dans un bain d'acide, puis plusieurs bains de lavage. La bande est alors enduite d'huile et rebobinée. Les coils décapés et protégés sont emballés pour le transport.

Laminage à froid Après le laminage à froid, il y a un traitement de surface (galvanisation) qui va rendre l'acier plus résistant. Les plaques fines sont utilisées dans l'industrie automobile (assemblage de la carrosserie), pour la fabrication de conserves et la fabrication d'appareils électro-ménagers. Les photos ont été prises au laminage à chaud de Sidmar (Sidérurgie Maritime, maintenant ArcelorMittal Gand). |

Publicités - Reklame