|

La cokerie produit le carburant principal des hauts-fourneaux.

La forge utilise du coke pour ramolir l'acier, ce n'est que la combustion du coke qui permet d'atteindre une température suffisamment élevée. Le coke brule au centre de la forge, là où la température est la plus élevée. Autour, le charbon est lentement transformé en coke par l'effet de la chaleur. |

-

Cokerie

|

Le premier carburant (réducteur) des hauts-fourneaux était le charbon de bois, obtenu par la calcination du bois en vase clos. En fin de réaction, on obtient du carbone pratiquement pur. Le charbon de bois a des inconvénients quand il est utilisé dans les hauts fourneaux:

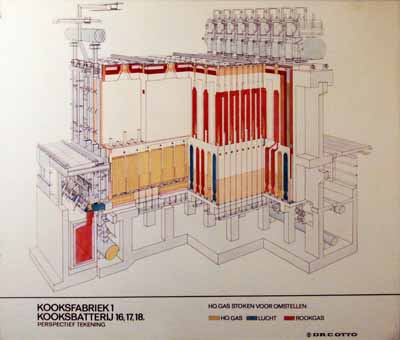

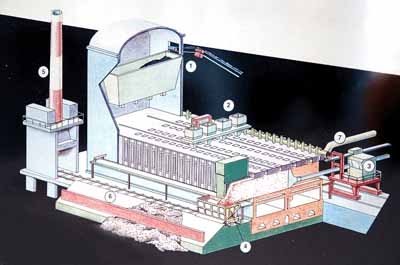

Les composants indésirables sont heureusement volatils et peuvent être éliminés par une distillation en vase clos. Les gaz récoltés sont utilisés dans l'industrie chimique, et c'est pour cela qu'on rencontre les cokeries dans les environnements industriels. Le gaz de cokerie est bon conbustible (bien que moins énergétique que le gaz naturel). Pour la petite histoire, pendant l'occupation allemande, les voitures particulières qui étaient autorisées à rouler (docteurs, livreurs, etc) roulaient au gaz. Les voitures étaient équipées de bonbonnes à gaz de cokerie. Les voitures des forces occupantes disposaient d'essence synthétique, également produit à partir de la houille, mais suivant un procédé plus complexe (Fischer-Tropsch). Certains véhicules étaient équipés d'un gazogène, une chaudière qui brûle du bois ou du charbon en atmosphère réductrice et produit un gaz comburant. Le gaz de gazogène correspond au gaz de haut-fourneau. Après la seconde guerre mondiale, la nation avait un grand besoin d'acier pour sa reconstruction (et donc aussi de cokes). Le gaz issu de la distillation était filtré et stocké dans des gazomètres avant d'être distribué en ville sous le nom de gaz de ville. Ce gaz qui était utilisé pour la cuisson et le chauffage était toxique à cause du monoxyde de carbone et fut remplacé dès les années 1960 par le gaz naturel. La houille utilisée était à l'origine du charbon gras (bon marché car peu utilisé comme chauffage ménager). Le charbon gras produit beaucoup de gaz combustible (le but était alors de produire le plus de gaz de ville possible, les cokeries étaient installées aux alentours des villes). Quand on est passé au gaz naturel, les cokeries situées en ville n'avaient plus de raison d'exister. Les cokeries sidérurgiques utilisent un autre type de charbon, le plus pur possible pour que les impuretés ne se retrouvent pas dans la fonte. Une cokerie se compose d'une série de fours allongés qui sont tous remplis de charbon. Le charbon séjourne environ 20 heures dans le four (selon la température du four). Ensuite, le coke est défourné (voir dernière photo) et le four est à nouveau rempli pour assurer un fonctionnement continu. Si le four se compose de 50 éléments, il y a un remplacement de la charge d'un élément toutes les 24 minutes. Les éléments du four ne sont pas remplis et vidés l'un après l'autre, mais on saute chaque fois deux ou trois éléments. Ainsi, la température générale ne change pas trop. La chaleur est produite à la base du four par une partie des gaz combustibles issus de la cokéification. Une phase remarquable de la production de cokes est l'extinction des cokes brulants qui produit une grande quantité de vapeur d'eau qui se voir de loin. Le "coke car" qui reçoit une charge de cokes brulants les transporte vers la tour d'extinction où le coke est aspergé d'eau. Il existe également un système sec plus propre (il ne produit pas de volutes de fumées), plus économique (la chaleur peut être récupérée) et qui produit un coke de meilleure qualité: le coke est placé dans un réservoir étanche où circule un gaz inerte qui va refroidir le coke. Ce système est beaucoup plus lent et n'est utilisé que si le site dispose de suffisamment de place pour plusieurs refroidisseurs Carcoke (Société carolorégienne de cokéfaction) avec unités de production à Zeebrugge, Marly (Bruxelles) et Tertre était le plus grand producteur indépendant de cokes en Belgique. Maintenant le coke est produit dans une usine auxilaire à un haut fourneau.

Après la ferméture d'une cokerie, il faut assainir le terrain, saturé en composants nocifs présents dans le goudron que le charbon libère à la cuisson. Ce n'est pas que le charbon en contienne beaucoup, mais une cokerie en traite plus de 50.000 tonnes par mois. Une des caractéristiques des cokeries est qu'elles doivent fonctionner en continu. L'arrêt de l'usine produit des dégats à cause du changement de température qui abime les murs du four. Petcokes (le résidu de la distillation du pétrole) n'est pas utilisé dans les hauts fourneaux car il contient trop de résidus. Image à droite:

Plus d'images de la cokerie de Charleroi (2016). Une partie des batiments sont détruits (tour d'extinction), mais pas la tour à charbon visible de loin. Cette partie du site de Charleroi sera totalement rasée à terme. |

Publicités - Reklame