-

Boulogne-sur-Mer

Contrairement aux haut-fourneaux classiques, on produit ici du ferro-manganèse carburé (un alliage de manganèse, de fer et de carbone). Le ferro-manganèse carburé correspond à la fonte d'affinage des hauts fourneaux classiques. La décarburation s'effectue ici aussi par après. Le four de Boulogne fournissait en 1950 environ 10% de la production mondiale en manganèse. Le manganèse est utilisé comme alliage. Il rend l'acier plus solide et inoxydable. Les canettes en aluminium contiennent 1% de manganèse. Il est également utilisé dans les piles comme dépolarisant (sous forme d'oxyde de manganèse). Le fonctionnement du haut-fourneau est pratiquement identique à celui d'un haut fourneau pour la production de la fonte d'affinage, mais le rendement est moindre car le manganèse forme un oxyde plus stable. Le rendement est plus faible car une partie du manganèse se perd dans le laitier ou en poussières. La “mise au mille” (la quantité de coke nécessaire pour produire une tonne d'acier) est de 350 kg de cokes pour une tonne de fonte et de plus d'une tonne de cokes pour une tonne de ferromanganèse. Il n'est pas possible de remplacer le coke classique (issu de la distillation de la houille) par du petcoke (résidu de la distillation fractionnée du pétrole brut) car ce dernier contient de grandes quantités de soufre qu'il faut éliminer par une calcination. Le haut-fourneau doit fonctionner à “l'allure de ferromanganèse”. Il faut plus de coke (car la température doit monter plus haut: au minimum 1310°C) et il y a plus de pertes de manganèse dans le laitier et sous forme de poussières. De nombreux essais ont été effectués à Boulogne sur Mer pour augmenter la température du réacteur sans augmenter la quantité de cokes. Auparavant, on produisait du ferro-manganèse dans des haut fourneaux classiques en fin de vie (avant la réfection) car l'allure de ferromanganèse met le four à rude épreuve. Le manganèse est actuellement surtout produit dans des fours électriques.

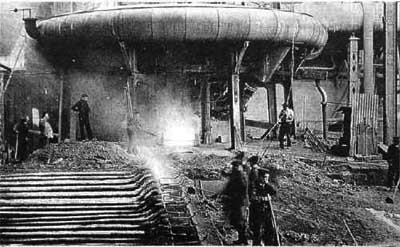

Les sites de Outreau et de Boulogne-sur Mer disposaient de plusieurs haut-fourneaux. Comilog, qui est un groupe minier, était surtout à la recherche de débouchés pour son minérai et n'avait pas l'expérience et les connaissances techniques des hauts fourneaux. A chaque entretien, on modifiait le fourneau (enrichissement en oxygène de l'air injecté, augmentation de la température de l'air injecté aux tuyères grâce à l'emploi de torches à plasma, etc), mais ces modifications étaient éliminées lors de l'entretien suivant parce qu'elles n'apportaient aucun avantage. Trois haut fourneaux étaient actif en allure de ferromanganèse. Puis on en ferme un: le but est d'obtenir la même production avec deux fours au lieu de trois. Le HF5 (plus ancien) a fonctionné de façon satisfaisante jusqu'à l'arrêt du site, mais le HF7 rénové n'a jamais bien fonctionné. Fabriquer du manganèse en France, où les charges professionelles sont élevées ou dans un pays à la main-d'œuvre bon marché, sans sécurité sociale, sans pensions et sans lois limitant le rejet d'émissions nocives: le choix est vite fait. Le passage d'une charge demande près de 24 heures, ce qui fait qu'une modification de la qualité du minerai ne se remarque pas tout de suite. Certaines variations de la qualité des matières premières ne se remarquent que des semaines plus tard, quand le four se bloque parce qu'une croûte solide s'est formée. Le dernier haut fourneau mis en chantier était souvent en panne (rupture de tuyère). Le soucis d'une rentabilité à court terme n'est pas compatible avec la marche d'un haut fourneau. Le prix du coke flambe et le coke doit de plus en plus souvent être importé car les cokeries européennes doivent fermer: elles ne sont pas compatibles avec les normes environementales. La production était à l'arrêt quand j'ai pris ces photos en 2004, et on était déjà en train de démolir les installations. La photo en noir et blanc nous montre le hall de coulée avec l'anneau circulaire pour injecter l'air dans le fourneau. Le refroidissement extérieur du four se faisait à l'eau de mer et des stalagtites de sel et de poussières se forment à la base du four. Le port de Boulogne-sur-Mer n'a toujours pas digéré la ferméture des hauts fourneaux. La zone libérée n'est toujours pas utilisée. On a bien construit un terminal ferroviaire, mais il est à peine utilisé (l'ancien terminal ferroviaire est tout simplement laissé à l'abandon).

Coupe d'un haut-fourneau Cette coupe est valable pour tous les hauts fourneaux, et pas seulement ceux en allure de ferromanganèse. La forme particulière de la cuve permet une descente de charge aisée. Les matières premières sont introduites au geulard (qui dispose d'un système de vannes pour éviter que les gaz de haut fourneau ne s'échappent. Le ventre est la partie la plus large du four. La matière chauffe par l'arrivée des gaz chauds du bas du four. Dans les étalages, les réactions chimiques s'accélèrent, la température monte et la fonte se liquéfie. La matière se contracte et le four devient ici plus étroit pour éviter la formation de trous dans la charge. Le creuset récolte les matières en fusion. Les gaz qui sont récoltés contiennent du monoxyde de carbone résultant de la combution incomplète du coke. Le manque d'oxygène permet la réduction du minerai. Le monoxyde de carbone sera brulé dans les cowpers (échangeurs de chaleur) pour réchauffer l'air injecté. Les gaz contiennent des poussières issues du coke et surtout du minerai. Le rendement du four en allure de ferromanganèse n'étant pas très bon, il faut plus de coke que de minerai. On remarque bien le remplissage en couches. Le minérai entre en fusion, se sépare de la gangue (le laitier) et coule vers le creuset où il sera récolté à intervalle régulier. A la base du four, on injecte de l'air extrèmement chaud (plus de 1200°) dans certaines installations enrichi en oxygène pour activer les réactions chimiques: combustion du coke et réduction du minerai. Souvent on injecte également de la poussière de charbon pour augmenter la température. Le laitier (slag) qui contient les déchets flotte sur le métal en fusion. Il est récolté par un trou de coulée séparé ou après la récolte de fonte. La coulée est une opération dangereuse, car le four étant en surpression, des matières incandescentes peuvent être projetées hors du four. La coulée est effectuée dès que le creuset à la base du four est rempli. Après la coulée, on rebouche le trou de coulée. Un article interessant sur la fabrication de ferro-manganèse au haut fourneau se trouve ici (format PDF). |

Publicités - Reklame

Comilog dispose encore d'un centre au port minéralier de Dunkerque. Il s'agit simplement de stockage, il n'y a pas de transformation.

Comilog dispose encore d'un centre au port minéralier de Dunkerque. Il s'agit simplement de stockage, il n'y a pas de transformation.