-

1 Historique de l'usine Au début de la production, on utilisait du charbon de bois comme combustible et réducteur. Toutes les matières premières venaient de la région, c'est ce qui explique l'implantation de l'usine en pleine campagne.

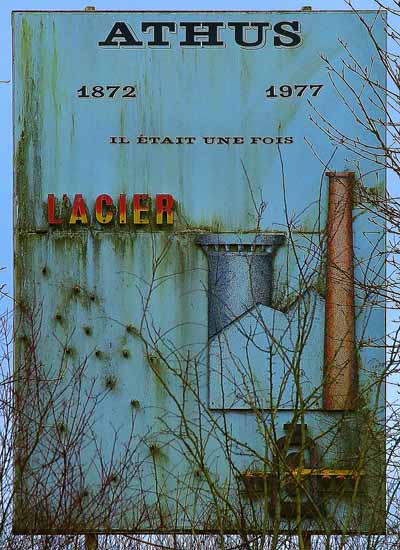

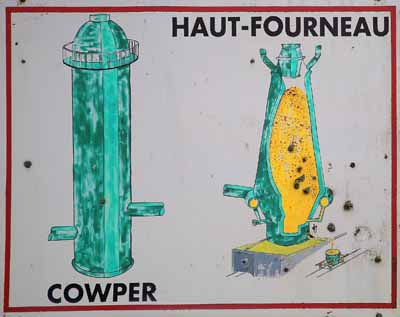

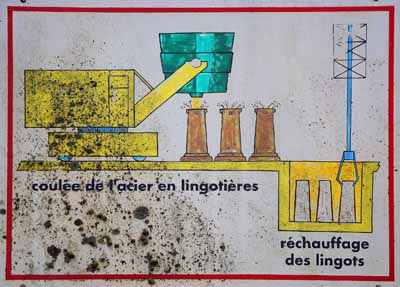

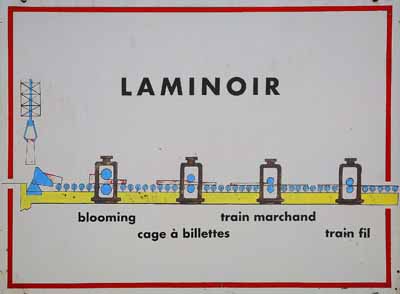

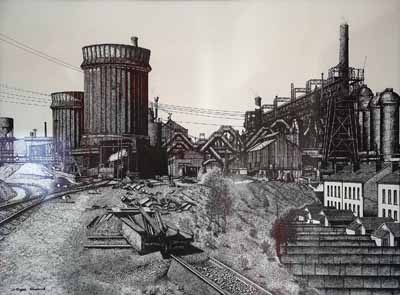

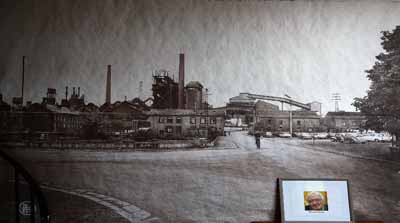

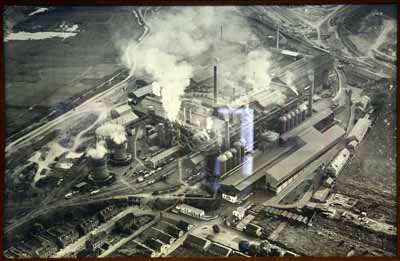

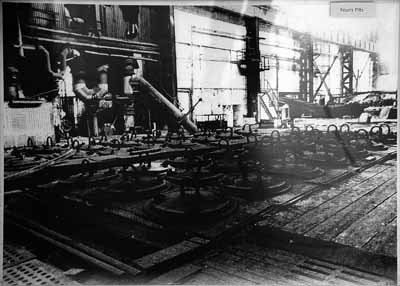

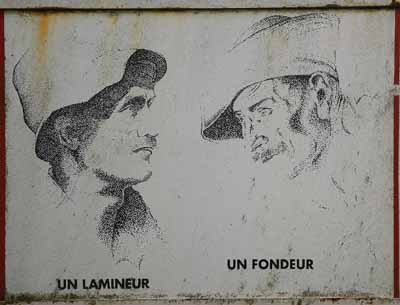

1 2 3 4 5 6 7 Les plaquettes montrent la fabrication de l'acier:

Il s'agit d'une usine complète: hauts fourneaux et installations auxiliaires, aciérie et laminage. Il ne manque qu'une cokerie. L'usine était spécialisée dans les produits longs (principalement des ronds à béton, mais également des rails et même des traverses de chemin de fer). Les traverses de chemin de fer étaient destinées au Congo (encore belge à l'époque), le climat chaud et humide ne permettait pas d'utiliser du bois. Mais ce type d'acier a une faible valeur ajoutée et est très sensible à la conjoncture économique. L'usine était trop petite pour avoir une coulée continue (qui est plus rentable qu'une coulée en lingots) et les trains lamineurs n'étaient pas fort automatisés. L'usine ne pouvait pas concurrencer les grands groupes sidérurgiques qui investissaient dans les nouvelles technologies: acier LD, coulée continue, produits plats revêtus,... L'usine sidérurgique s'est alliée à différents concurrent pour tenter de survivre, mais l'usine était mal située et trop petite pour rentabiliser les investissements. L'usine était dépassée techniquement et nécessitait plus de main d'œuvre qu'une usine concurrente qui avait pu bénéficier d'investissements. La sidérurgie utilisait de plus en plus de minérai importé contenant plus de fer et permettant donc de produire plus de fonte avec une tonne de coke. Les fourneaux les plus rentables produisaient une tonne de fonte avec 350kg de coke, tandis que les installations d'Athus avaient besoin d'une tonne de coke par tonne de fonte. Le minérai importé était plus pur et sa transformation en acier était donc moins onéreuse. Cela favorisait grandement les sites situés au bord de la mer comme Sidmar et Dunkerque. On faisait des économies de bouts de chandelle: il n'y avait pas de téléphone dans les ateliers, uniquement une ligne unique. Quand un contremaitre devait téléphoner il connectait son téléphone à la ligne. Il ne s'agissait bien sûr pas d'un téléphone portable, mais d'un téléphone normal en bakélite dans une boite en bois qu'il portait sur lui partout où il allait.

L'usine s'est regroupée avec différents producteurs pour tenter de survivre. Finalement, l'usine a été intégrée au groupe Cockerill. A ce moment, les décisions étaient prises à Liège et l'usine dépendait du bon vouloir des patrons liégeois. L'usine sidérurgique d'Athus était la mal-aimée du groupe auquel elle appartenait: trop petite pour pouvoir rentabiliser des investissements bien nécessaires, et à cause du manque d'investissements, la production était trop chère face aux autres usines du groupe. En fin de compte, Cockerill s'est débarassé d'Athus qui a fusionné avec l'usine de Rodange toute proche. Les deux sites produisaient environ les même produits et n'étaient pas très complémentaires. Rodange-Athus a encore vivoté quelques années. Certaines années le carnet de commande était bien rempli, puis il y avait une succession d'années maigres. Et c'est ainsi que l'usine sidérurgique d'Athus a fermé ses portes en septembre 1977, après plusieurs mois de travail à temps partiel. La ferméture de l'usine a été un coup dur pour la région, qui n'avait pas d'autres débouchés dans la région. On a crée une cellule de l'emploi (la première du genre), car il fallait gérer près de 1500 pertes d'emploi. Mais les 1500 emplois, ce n'est que la partie visible de l'iceberg. Beaucoup de sous-traitants et de commerçants ont également fait faillite. La région a perdu des milliers d'habitants, l'hôpital local a dû fermer par manque de revenus et la gare voyageurs d'Athus a également fermé. Le site a malheureusement été totalement détruit, il ne reste plus aucune trace des installations. Même les maisons habitées par les travailleurs ont été démolies. Elles étaient la propriété de l'usine. La ferméture du site d'Athus était le début du déclin de la sidérurgie wallonne: les Forges de Clabecq, Charleroi et puis Liège. Le site de Rodange qui était plus moderne a été repris par ArcelorMittal. Il se compose d'une aciérie électrique et d'une coulée continue. On y fabrique des profilés, des rails pour ponts roulants, des palplanches et des ronds à béton.

Le musée est situé à l'extérieur de l'endroit où se trouvait l'usine. Prenez la rue Cockerill. Au bout de la rue vous avez la petite place où vous avez un petit monument et quelques panneaux informatifs. Continuez la rue Fernand André jusqu'au bout, c'est dans le même batiment que le musée des pompiers. La superficie de l'usine correspond environ à celle du dépot de voitures: comparée à la superficie d'un site industriel comme Sidmar, on voit bien qu'Athus ne pouvait pas concurrencer les grands groupes industriels.

12 13 14 Les tuyaux en zig-zag servent à récolter les fines des gaz de haut fourneau. Le gaz de haut fourneau est combustible et est utilisé (additionné d'un peu de gaz naturel) pour chauffer lezs cowpers, les fours pits et d'autres installations. Vue de l'entrée de l'usine avec les fournaux au centre et la préparation des charges des fourneaux à droite (agglomération du minérai). Vue aérienne de l'usine. Il y a un gazogène derrière les deux tours de refroidissement. Toutes les installations étaient présentes ur un seul site (contrairement à Liège où la fonte en fusion devait êtrer transportée par train du fourneau à l'aciérie).

2 Travail à l'usine sidérurgique Après la coulée, la fonte était désulfurée par adjonction de carbonate de sodium qui se lie au principalement au souffre, mais également au silicium, au phosphore et à l'azote pour former du laitier. Mais la fonte contient encore trop de carbone et d'impuretés. La fonte est stockée dans un mélangeur qui permet d'adapter la production des hauts fourneaux à l'aciérie. La fonte est transformée en acier dans le convertisseur, on utilise un convertisseur de type Bessemer-Thomas à injection par le fond, mais ici on injecte de l'oxygène pratiquement pur et non de l'air. L'injection d'oxygène est possible à cause de la taille relativement petite du convertisseur. Pour protéger les tuyères d'injection, on injectait également du gaz naturel qui par une opération de cracking (craquage) aborbait localement la chaleur. L'oxygène injecté brulait le manganèse, le silicium, le carbone et puis le phosphore. Il fallait stopper l'opération au moment où le fer commencait à être attaqué (apparition de fumées rousses). L'acier ainsi obtenu ne contenait pratiquement plus de carbone ni de manganèse, deux éléments nécessaires dans l'acier. On ajoutait de l'anthracite et du ferro-manganèse liquide au bain pour obtenir la nuance d'acier souhaitée. L'acier liquide était versé dans des lingotières, chaque lingotière recevait 3.2 tonnes d'acier liquide. Après solidification partielle, les lingots étaient démoulés et enfournés dans un four pits pour égaliser la température. Les fours pits d'Athus étaient particuliers. Il y avait deux fours composés de 24 cellules individuelles pouvant recevoir un lingot. Chaque cellule avait son couvercle pour maintenir la chaleur à l'intérieur. Les lingots étaient ensuite prélevés du four et allaient au laminage: d'abord un train dégrossisseur et puis un train finisseur. La production était diverse: acier marchand, traverses de chemin de fer et surtout des ronds à béton de différentes tailles. Les ronds étaient de type TOR crénelés et torsadés. La torsion controlée à froid provoquait un écrouissage de l'acier, le rendant plus solide. L'acier marchand est de l'acier livré au format demandé par le marché. En 1973, tout juste avant la fusion Rodange-Athus, la fabrication de fil de fer a brusquement été stoppée quand le moteur de la machine a rendu l'âme et que les patrons liégeois ont refusé de réparer l'outil. La région est devenue un pôle logistique où les marchandises qui viennent par trains de conteneurs sont déchargés sur des camions. Le musée Athus Acier est décrit sur une page suivante. Si les musées de l'industrie vous interessent, consultez également la page consacrée aux musées de l'industrie. |

Publicités - Reklame