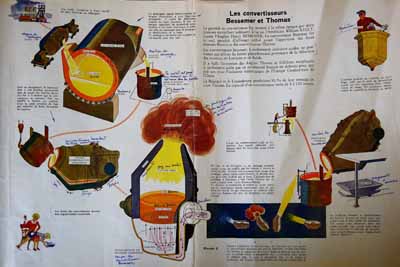

| Un de mes livres d'école de mes parents: un traité de chimie datant des années 1950. L'occasion de vous donner un petit appercu de l'histoire de la production de fer et d'acier. La partie haut fourneau est décrite ici. |

-

Traité de chimie

La fonte ainsi obtenue pouvait être utilisée telle quelle pour des pièces coulées. Son taux élevé de carbone ne permet pas l'usinage et de plus rend le métal cassant. Il faut diminuer le taux de carbone pour faire de l'acier. Le four à réverbère n'était déjà plus utilisé depuis pratiquement 100 ans (le convertisseur Bessemer a été inventé en 1856). A propos le terme “réverbère” provient de la réverbération de la chaleur sur la voute et n'a aucun rapport avec une forme d'éclairage. Ce four demandait une forte main d'œuvre pour constamment remuer la fonte en fusion pendant que celle-ci était maintenue à haute température. L'oxygène de l'air réduisait lentement le taux de carbone et l'acier ainsi formé à la surface de la fonte en fusion se figeait (la température de fusion de l'acier est plus haute que celle de la fonte) et était récupéré au fur et à mesure. L'opération de séparation de l'acier de la fonte est appellé puddlage.

L'air injecté brule le silicium, le manganèse et puis le carbone. Cette réaction est fortement exothermique et augmente la température du convertisseur. Les industriels étaient fort sceptiques à l'époque: "Comment??? Vous injectez de l'air froid et la température devrait monter?". Pourtant, c'est exactement ce qui se produit. Malheureusement, ce convertisseur n'est pas adapté aux fontes phosphoreuses, il ne peut traiter que les fontes hématites (très rares à l'époque). Le phosphore diminue la solidité de l'acier et peut être éliminé de la fonte avec de la chaux, mais celle-ci réagit avec les briques réfractaires du convertisseur. Il faut utiliser une autre sorte de briques réfractaires. Ce sera le convertisseur Thomas qui utilise des briques en dolomites aglomérées avec du goudron (les parties volatiles du goudron seront éliminées à la cuisson des briques). Le laitier d'un convertisseur Thomas contient beaucoup de phosphore sous une forme bien assimilable par les plantes et est un bon angrais.

Le convertisseur Bessemer et Thomas ont comme inconvénient que l'acier produit contient beaucoup d'azote (en provenance de l'air injecté), on le voit à la montée de la courbe bleue dans le graphique. L'azote rend l'acier moins malléable et en limite donc l'utilisation. De plus, la température doit monter de 1200° à 1550° (température de la fonte en fusion et de l'acier en fusion). Si la températuren ne monte pas assez vite, le mélange se fige dans le convertisseur, le rendant inutilisable. La montée en température se fait par la combustion du carbone, du manganèse, du silicium,... S'il y a trop peu de ces corps présents dans la fonte, la réaction n'est pas assez exothermique. On arrive à la situation surprenante qu'il faut ajouter du carbone pour l'enlever par après... Les industriels ont augmenté le taux d'oxygène dans l'air insufflé: cela permet d'augmenter la vitesse de réaction (et donc la montée en température) mais n'élimine pas totalement la présence d'azote dans l'acier. L'évolution des réactions est visible à la couleur de la flamme qui s'échappe du convertisseur: elle est bleue au début (combustion du silicium), puis devient jauve vive (carbone) puis jaune pale (phosphore). La réaction est terminée quand des fumées rousses apparaissent (oxidation du fer). Les inconvénients du procédé Bessemer et Thomas ont fait qu'au début du siècle dernier, pratiquement tous les convertisseurs classiques ont été mis hors fonction, car ils ne permettaient pas d'obtenir la qualité d'acier exigée. On a préféré utiliser un ou plusieurs fours Siemens-Martin qui n'ont pas ces inconvénients. |

Publicités - Reklame