|

Le charbon est encore un des combustibles les plus utilisés dans l'industrie. Les réserves mondiales de charbon sont suffisantes pour nous fournir en énergie pendant de nombreuses décennies. Malheureusement, le charbon est un grand producteur de gaz à effet de serre, et pour cette raison n'est pratiquement plus utilisé en Europe. Il n'est en fait utilisé que là où il n'y a pas d'alternative: notamment dans la métallurgie comme agent réducteur (sous forme de monoxide de carbone).

En Asie, on utilise principalement le charbon pour la production d'électricité: ces pays sont en grande parte responsables de l'éxchauffement de la terre. Les autres combustibles comme le fuel et le gaz contiennent également du carbone, mais lié à l'hydrogène. Ces combustibles liquides et gazeux produisent moins de gaz à effet de serre par MW d'électricité produit.

Steenkool is nog steeds één van de meest gebruikte brandstoffen in de wereld. De reservers zijn voldoende om ons van energie te voorzien gedurende tientallen jaren. Maar steenkool is één van de grootste producenten van broeikasgassen en wordt daarom nauwelijks nog gebruikt in Europa. Steenkool wordt nog enkel gebruikt daar waar geen alternatieven zijn, bijvoorbeeld in de staalnijverheid. Steenkool wordt vooral gebruikt wegens zijn reducerende eigenschappen (in de vorm van koolstofmonoxide).

In Azië gebruikt men steenkool vooral voor de electriciteitsproductie; deze landen zijn de grootste producenten van broeikasgassen. Andere mogelijke brandstoffen zoals fuel en aardgas bevatten eveneens koolstof, maar gebonden aan waterstof. Deze brandstoffen produceren dus relatief minder broeikasgassen dan steenkool per geleverd MW electriciteit.

PCI: Pulverised Coal Injection

Livraison de charbon aux plus démunis

|

|---|

De steenkoolreserves zijn ontstaan tijdens de Carboon (ongeveer 300 miljoen jaar geleden). De steenkoolproductie is echter vrij abrupt stilgevallen omdat er rond die periode een nieuw soort schimmel ontstaan is, die de houtvezels kon verteren.

Steenkool wordt gebruikt voor de productie van cokes die voor de reductie en het smelten van het ijzererts zal dienen. Om de temperatuur verder op te drijven wordt ter hoogte van de inspuitmonden ook steenkool in poedervorm ingespoten. Men gebruikt steenkool dat zo zuiver mogelijk is.

Les réserves en charbon ont été produites pendant le Carbonnifère (il y a environ 300 millions d'années). La production a stoppé brusquement à cause de l'apparition d'une moissisure pouvant métaboliser les fibres du bois.

On utilise le charbon principalement pour la fabrication du cokes qui servira de réducteur pour faire fondre le minérai de fer et le transformer en fonte. Pour augmenter la température du four on injecte également du charbon broyé au niveau des tuyères. Il faut du charbon le plus pur possible (anthracite).

La distribution de charbon broyé vers les tuyères

De verdeling van de steenkoolpoeder naar de inspuitmonden

PCI: Pulverised Coal Injection

In de loop der jaren heb ik een aantal opmerkelijke foto's verzameld, vooral van de site van de Forges de Clabecq, die gemakkelijk bereikbaar was voor urbexfotografen. Nog een geluk dat er urbexfotografen zijn die de site van Clabecq fotografisch vastgelegd hebben voor de volgende generaties!

De hoogovens krijgen een extra energie-boost ter hoogte van de spuitmonden in de vorm van fijngemalen steenkoolpoeder. Door steenkool in te spuiten kan men de oventemperatuur beter moduleren en tezelfdertijd hoeft men minder (dure) cokes te gebruiken. De cokes dienen vooral voor de reductie, terwijl de steenkolen voor de warmte zorgen. Hoogovens die niet beschikken over een maalinstallatie voor steenkool gebruiken zware fuel (bunker oil). De steenkoolpoeder werd gemaakt in het blauw gebouw naast HF6.

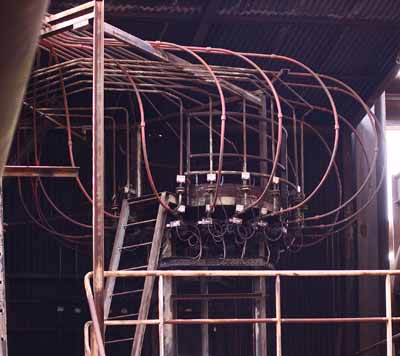

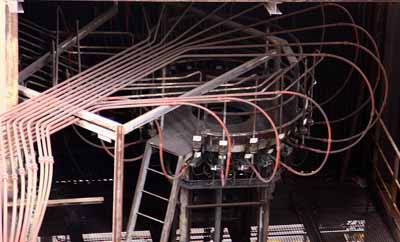

De steenkool wordt ingespoten via deze talrijke leidingen (er zijn evenveel of dubbel zoveel leidingen als er inspuitmonden zijn). Men gebruikt een inerte drijfgas zoals stikstof om te vermijden dat de steenkoolpoeder spontaan zou ontvlammen in de leidingen (de temperatuur loopt op in de nabijheid van de oven).

De laatste foto toont ons de "blauwe toren" waar de steenkool (aangevoerd via de transportband) gemalen wordt. Deze maaleenheid werd in 1990 gebouwd, terwijl de HF6 reeds in werking was sinds 1972. Op deze plaats stond vroeger de HF5.

J'ai rassemblé un nombre important de clichés lors de mes visites aux hauts fourneaux, et surtout lors de mes premières visites aux Forges de Clabecq, qui étaient relativement faciles d'accès (elles le sont encore, mais il n'y a maintenant plus rien à voir!). Encore une chance que des photographes urbex ont catalogisé le site pour les générations futures: il ne se limitent pas à ce qui est “graphiquement interessant”, mais photographient aussi des installations annexes.

Les hauts fourneaux recoivent un surplus d'énergie thermique via une injection de carburant au niveau des tuyères. Il s'agit généralement de poudre de charbon. Cela permet d'élever la température du four et évite que celui-ci ne devienne trop froid (la fonte et surtout le laitier risquent de se figer). L'injection de poudre de charbon permet un contrôle plus précis de la température et le charbon coûte moins cher que le coke. Les hauts fourneaux qui ne disposent pas d'une installation de broyage utilisent du fuel lourd. Le charbon était préparé et stocké dans le batiment bleu à coté du HF6.

La poudre de charbon est injectée via ces nombreux tuyaux. Il y a autant de tuyaux que de tuyères à vent chaud. On utilise un gaz propulseur inerte (par exemple de l'azote) pour éviter que la poudre de charbon ne s'enflamme spontanément dans les conduits (qui sont très chauds quand ils passent près du four).

Dernière photo: la tour bleue où le charbon apporté par la bande transporteuse est broyé. L'installation de broyage a été ajoutée en 1990, alors que le HF6 était déjà en fonction depuis 1972. Elle était construite à la place du HF5.

|