-

Réparation systématique |

|

|---|

Les protocoles de test ne vérifient pas nécessairement tous les composants. Un bloquage peut par exemple apparaitre dans un enchainement particulier de signaux à l'entrée, combinaison qui n'est pas testée dans le protocole.

La Marine militaire Belge utilise souvent des machines qui ne sont plus fabriquées et qu'il n'est plus possible de réparer parce que les pièces nécessaires ne sont plus fabriquées. Dans le secteur privé, de tels machines seraient directement classées obsolètes et envoyées au conteneur. De nombreuses machines de la marine pourraient directement avoir une place au Musée de la Métallurgie et de l'Industrie de Liège.

Mais ce n'est pas parce que ces machines sont anciennes, qu'elles ne fonctionnent plus bien. Au contraire, elles ont presque toujours des fonctions très spécifiques, bien adaptées aux besoins. Ces machines ont souvent été développées spécialement pour être utilisées sur un navire militaire et ont coûté pas mal de fric (à l'époque, ce n'était pas un problème). Maintenant qu'il faut faire des économies il n'est plus possible de remplacer ces machines quand elles sont usées car il n'y a plus d'argent. Mais les composants nécessaires pour une réparation ne sont souvent plus disponibles (en tout cas pas via les filières légales).

Les composants purement mécaniques peuvent toujours être fabriqués dans les ateliers de mécanique de l'armée, mais c'est évidemment pas possible pour les composants électroniques.

Comme exemple je citerai un circuit intégré, un DS0025CN. Il s'agit d'un amplificateur de ligne double (line driver), mais il est utilisé dans une alimentation à découpage pour la commande de gros moteurs (dans un Variacec P de 1987). Le circuit imprimé contient une multitude de condensateurs électrolytiques de l'époque. Un condensateur d'une capacité de 1000µF n'a plus que 40µF. Le circuit intégré a surchauffé parce qu'il a travaillé en mode linéaire au lieu du mode de commutation parce que la tension d'alimentation était trop faible.

Ce même type de Variacec était utilisé pour les ascenceurs de Strépy-Thieu (mais a été remplacé récemment par une commande plus moderne). La demande d'offre publique se trouve encore en ligne et elle contient tous les schémas de l'installation à remplacer.

Comme le circuit intégré n'est plus disponible, j'ai reconstruit le circuit avec des composants classiques.

La technologie utilisée dans le Variacec est la même que celle utilisée dans les régulateurs de vitesses classiques, mais quand un variateur moderne rend l'ame, il est tout simplement remplacé, jamais réparé.

Un régulateur de vitesse triphasé se compose d'un redresseur triphasé classique. S'il faut renvoyer du courant dans le réseau quand le moteur est utilisé comme frein, il faut utiliser un redresseur équipé de thyristors ou de transistors de puissance (ce qui n'est pas le cas ici). Le redresseur est suivi d'une batterie de condensateurs de filtrage et d'une forte self-induction. Cette self-induction ne sert pas qu'à éviter que les parasites de la commutation ne se retrouvent sur le réseau, mais permet aussi une commutation plus aisée d'un thyristor au suivant en stabilisant le courant moyen.

Le continu est ainsi transformé en alternatif triphasé avec une fréquence variable.

La puissance est normalement réglée en modifiant la tension continue (redresseur à thyristors dont on modifie l'angle de conduction), ce qui ici n'est pas possible. Il est possible de régler la puissance en utilisant des transistors de très forte puissance en sortie (ce qui n'est pas non plus le cas ici). Avec des thyristors en sortie, il n'est pas possible d'insérer un temps mort entre la conduction de deux thyristors, car c'est l'entrée en conduction d'un thyristor qui met le thyristor précédent à l'arrêt. De ce fait, le régulateur ne permet pas les petites vitesses (inférieures à 10% de la vitesse nominale).

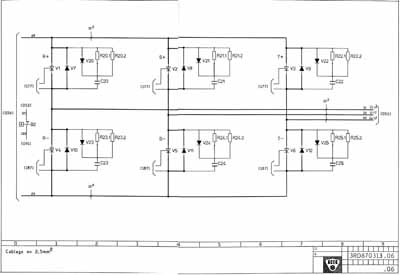

Image 1

Le redressement triphasé, la self-induction et la sortie triphasée. Ce qui se trouve dans le bloc se trouve dans l'image 2.

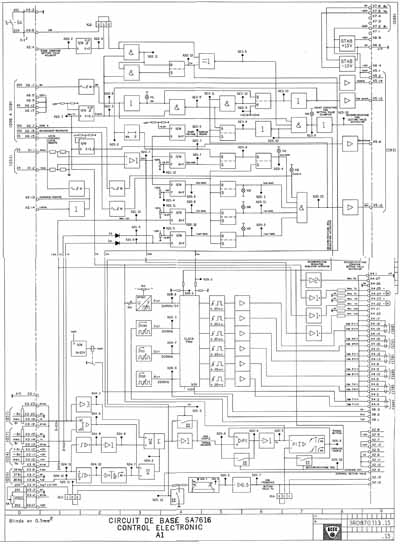

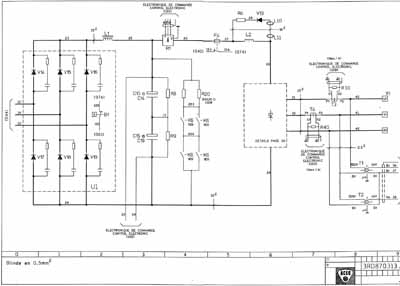

Image 2

La transformation du continu en alternatif triphasé en utilisant 6 thyristors. la commande des thyristors se trouve sur l'image 4.

Image 3

La commande électronique complète pour produire le triphasé.

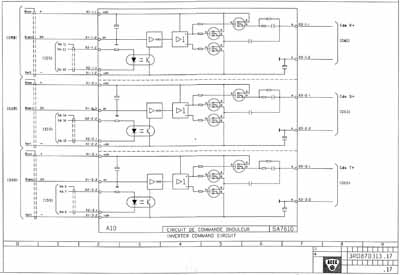

Image 4

La commande des thyristors de puissance nécessite elle aussi une forte puissance. C'est l'étage de commande qui est en panne. Il y a 6 sorties de commande, qui ont toutes leur alimentation individuelle car les thyristors ne sont pas mis à la masse. Les 6 impulsions arrivent de la plaquette de commande et passent par des opto-coupleurs pour isoler l'électronique du réseau. Chaque impulsion est amplifiée avant d'être envoyée à la gachette du thyristor de puissance.

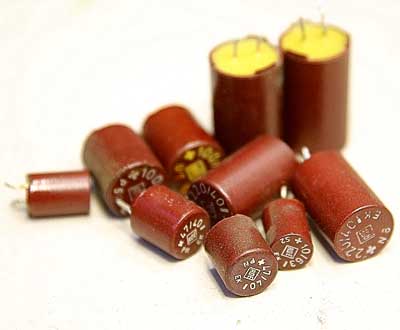

Image 5

Les condensateurs électrolytiques déssechés qui sont à la base de la panne. Tous les condensateurs n'étaient pas défectueux: ce type de condensateur n'est pas plus mauvais qu'un condensateur équivalent de la même période. Bien utilisés, ils gardent leur capacité pendant de longues années, mais ils ne résistent pas à un courant de forte intensité (alimentation à découpage ou transmission d'impulsions).

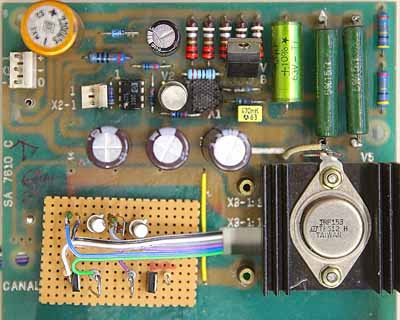

Image 6

Remplacement du circuit intégré par une petite plaquette qui reprend les fonctions du circuit. Le circuit commande un transistor de puissance qui commande à son tour les thyristors de puissance. Le schéma ne correspond pas totalement à la réalité: le schéma provient d'une alimentation encore plus puissante (500kW au lieu de 70kW), mais le principe reste le même.

Publicités - Reklame