Historique de la technologie

-

-

-

La métallurgie

Photo 1 (à droite): une réplique de machine à vapeur avec régulateur de Watt Le musée contient une salle où se trouve un des premiers hauts fourneaux. La différence entre bas et haut fourneau n'est pas une différence de hauteur, mais le fait que le fer est récolté liquide au bas du fourneau dans le cas d'un haut fourneau. Le haut fourneau permet un fonctionnement en continu, et donc une forte augmentation de la production. Le fer devient liquide car le fourneau est chauffé plus fort.

Photo 2: le haut-fourneau du musée avec sa coulée de fonte et de laitier Le haut fourneau du musée est équipé de soufflets. Le chargement se fait à l'étage, mais les vapeurs (le monoxide de carbone) n'est pas récupéré. Les ouvriers doivent déverser rapidement le minérai et le charbon dans le four pour éviter d'être empoisonnés. Le haut fourneau n'a jamais fonctionné à cet endroit: il s'agit d'une reconstruction d'un haut fourneau de 1693 (situé à Gonrieux) pour un musée d'entreprise (aux environs de 1960). De l'entreprise, il ne reste plus que le musée. Ce premier haut-fourneau historique n'a que peu de rapports avec les hauts fourneaux modernes: il ressemble en fait plus à un bas fourneau! Il lui manque un système pour récolter les gaz de haut fourneau, une circulaire des vents chauds pour injecter l'air (préalablement chauffé à 1200° pour augmenter le rendement du four). De plus, la structure de ce four ne résisterait pas à la pression de fonctionnement d'un four moderne qui se compose d'une enveloppe métallique refroidie par circulation d'eau. On aurait aimé avoir une reproduction d'un haut fourneau un peu plus moderne.

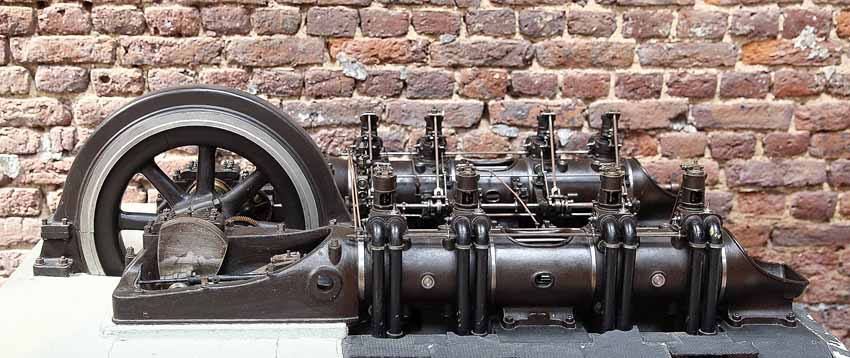

Photo en haut de page: maquette d'un moteur à gaz de Cockerill Ces moteurs à gaz sont utilisés pour faire fonctionner des ventilateurs qui vont comprimer l'air injecté dans le haut fourneau et en augmenter le rendement. Les moteurs à gaz actionnent les pompes à eau pour refroidir l'enveloppe du four, qui peut ainsi fonctionner à plus haut rendement. Les moteurs à gaz font également tourner des génératrices, et l'électricité produite permet d'éclairer l'usine la nuit. L'électricité est utilisée pour différents appareils auxiliaires. La production augmente, le rendement augmente, mais les travailleurs vivent toujours dans des taudis et ne peuvent se chauffer qu'avec du rebut de charbon de si mauvaise qualité que l'industrie le déverse sur des terrils. Le gaz de cokerie plus riche sera mélangé au gaz de haut fourneau pour en augmenter la valeur énergétique, le restant étant utilisé comme "gaz de ville" pour la cuisson. Ce gaz est (un peu) moins toxique et est plus calorique. Les moteurs à gaz de haut fourneau s'encrassent facilement (à cause des poussières de charbon présentes dans les gaz), ont un mauvais rendement et sont très dangereux à cause de la présence de grandes quantités de monoxide de carbone. On finit par séparer la production d'électricité du fourneau (mais les deux sites industriels sont toujours reliés par des tuyaux). L'électricité est produite par des machines à vapeur et puis par des turbines. Le chauffage de l'eau pour faire la vapeur peut faire appel à des nombreux types de carburants.

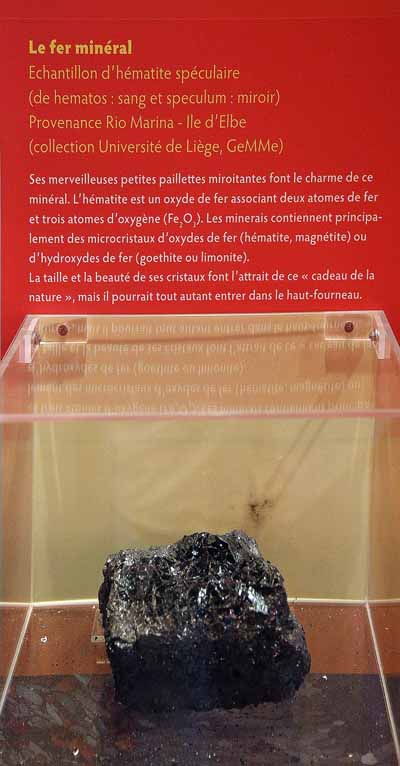

Photo 3: le minérai de fer Mais la sidérurgie ne se limite pas au haut fourneau: après la production de fonte, il faut l'affiner (élimination des composés indésirables: carbone, phosphore, soufre). L'acier ainsi obtenu est débité sous forme de brames, des blocs d'acier allongé d'un poids jusqu'à 30 tonnes.

Photo 4: le musée contient une réplique en bois du train à bandes d'Ougrée On trouve des bacs avec différentes sortes de minérai, du charbon, du cokes, de la castine: différents produits qui sont nécessaires pour le fonctionnement d'un haut fourneau. Il n'y a ici aucune explication: les visiteurs ne sauront jamais la différence entre l'aggloméré et les pellets, ni entre les minérais et les produits traités. Dans quels pays extrait-on l'aggloméré et le coke?

Photo 5: les étapes de la production d'acier (filière fonte et filière électrique) Il y a plus d'information sur les hauts fourneaux sur cette partie du site: le fonctionnement d'un haut fourneau, les installations auxiliaires, le traitement de la fonte pour en faire de l'acier, etc. Un musée qui traite de la métallurgie et de ce qui s'y rapporte est le musée de la sidérurgie à Ijmuiden. il s'agit ici d'une approche totalement différente: un musée réalisé par d'anciens travailleurs qui ont récupéré les anciennes machines, des documents inédits, etc. |

Publicités - Reklame