|

Un groupe électrogène a besoin d'un régulateur pour stabiliser la vitesse du moteur (fonctionnement en ilot) ou pour réguler la puissance injectée au réseau (réseau infini). Le "woodward" est le type de régulateur mécanique le plus connu.

Le woodward a un réglage bien apparent, notament la vitesse de rotation du moteur, mais il y a d'autres réglages qui permettent un fonctionnement stable dans tous les cas. La vitesse de rotation du moteur détermine la fréquence du courant fourni par le générateur.

Le woodward est utilisé dans de nombreuses applications: les générateurs à moteur à combustion interne, mais également les générateurs équipés d'une turbine à vapeur ou d'une turbine à eau. Il est également utilisé sur les moteurs de propulsion des navires.

Le régulateur a comme signal en entrée la vitesse de rotation du moteur, qui est comparée à une consigne. Les groupes électrogènes ont une vitesse de consigne fixe, mais les moteurs de navires ont une vitesse qui peut être variée, par exemple de 500 à 950 tours. La puissance à fournir (vitesse de croisière demandée) est déterminée principalement par le pas de l'hélice.

La sortie du régulateur est un réglage de la quantité de carburant à injecter. Les gros générateurs ont un injecteur par cylindre et la charge par cylindre est déterminée en mesurant la température des gaz d'échappement de chaque cylindre.

Un tel régulateur peut également être utilisé pour déterminer la quantité de vapeur à injecter dans la turbine, mais le système est plus complexe car il doit tenir compte de la pression de la vapeur.

Une fois que le moteur se met à tourner, il entraine également une servopompe. Le woodward a un carter d'huile comme le moteur (circuits d'huile totalement séparés!).

Les petits générateurs utilisent également un régulateur centrifuge mécanique, mais de construction plus simple qui ne permet pas une régulation très précise.

Un régulateur dispose des réglages suivants (certains sont apaprents, d'autres doivent être modifiés par une vis):

- Vitesse de consigne

Il s'agit de la vitesse à laquelle le moteur doit tourner. Le régulateur va tenter de garder cette vitesse, tant que la charge maximale n'est pas atteinte.

La vitesse de consigne peut être modifiée sur le régulateur même, parfois il y a une télécommande (par exemple à partir du pont du navire). En cas de panne (coupure de la liaison avec le pont) la vitesse de consigne est ajustée manuellement sur le régulateur même.

- Droop (statisme)

Il s'agit d'un réglage qu'on trouve également sur la partie électronique du groupe électrogène (stabilisation de la tension en jouant sur le courant d'excitation).

Ce réglage détermine la rigidité du réglage. En cas de modification de la charge, le régulateur va stabiliser la vitesse (droop = 0) ou permettre une légère variation du régime moteur.

Les générateurs utilisés en ilot doivent avoir un statisme nul pour avoir une vitesse de rotation (et donc une fréquence de réseau) constante indépendamment des variations de charge (fonctionnement isochrone). Il est parfois nécessaire de prévoir un léger statisme pour éliminer les risques d'oscillation. Un moteur de propulsion (navire) doit avoir un statisme nul.

Les générateurs couplés en ilot ont un statisme faible pour avoir une fréquence suffisamment stable. En cas de plusieurs générateurs de puissance différente, on utilise un statisme moindre pour les groupes de puissance plus élevée: ces groupes, de par leur masse plus importante, vont assurer la stabilité du réseau local.

Les générateurs couplés au réseau ont un statisme maximal, car la fréquence (et donc la vitesse de rotation du moteur) est déterminée par le réseau. Le woodward se limite ici à réguler la puissance injectée au réseau sant tenir compte de la vitesse de rotation (quantité de carburant injecté). Ce type de fonctionnement est appellé la "marche sur programme".

- Stabilité

Ce réglage permet d'améliorer le fonctionnement du générateur. Si le réglage est trop faible, la stabilisation est trop lente: quand la charge augmente brusquement, la vitesse du groupe chute et met un petit temps à se remettre. Si le réglage est trop fort, la correction est trop brusque et il y a risque d'instabilité.

En pratique on va régler la stabilité en modifiant à la main l'injection (le groupe fonctionnant en ilot) et en lachant l'axe: la vitesse nominale doit être atteinte rapidement sans instabilité. Il est également possible de débrancher momentanément des consommateurs pour évaluer la stabilité.

- Charge maximale

Il s'agit d'une butée mécanique qui limite la quantité de carburant injecté, et donc la puissance maximale que le générateur peut fournir instantanément.

- Injection minimale

Il ne s'agit pas de la vitesse de ralenti du moteur, mais d'une quantité minimale de carburant qui est injecté, pour assurer que le moteur continue à tourner en cas de panne du régulateur (perte de pression d'huile). La régulation ne fonctionne pas et la vitesse du moteur dépend de la charge (le moteur peut caler si on lui applique une charge). C'est un réglage qui est utilisé sur les moteurs de propulsion (navires). Dans certains cas, l'injection minimale est nulle et le moteur stoppe en cas de panne de régulateur (générateurs).

Le régulateur est conçu de telle manière qu'il est possible de modifier manuellement l'injection (commande manuelle). Quand on lache la commande, la régulation doit fonctionner à nouveau.

Le statisme correspond au paramètre PID (integrateur), la stabilité avec le réglage PID (differentiel) et la vitesse de consigne avec le paramètre PID (proportionnel).

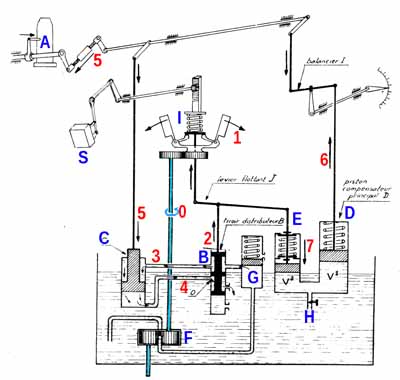

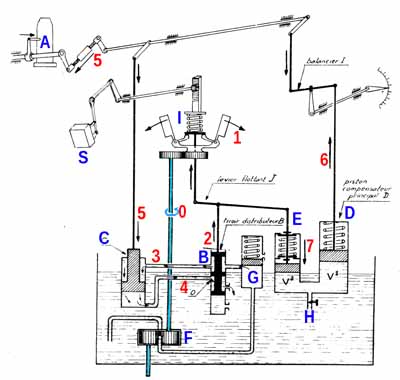

L'image à droite montre l'intérieur d'un woodward.

- A Injection de carburant (ou de vapeur d'eau) ou débit d'eau en cas de centrale hydro-électrique

- B Distributeur qui envoie la pression d'huile vers le haut ou le bas du piston principal

- C Piston principal, commande le déplacement de l'axe qui règle le débit de carburant

- D Piston de compensation, mesure le déplacement du piston principal

- E Piston auxiliaire, compense la position du régulateur centrifuge selon la position du piston principal

- F Pompe à huile. Quand le moteur tourne, il produit une pression pour la servo-commande.

- G Limitateur de pression. Quand la pression monte trop, le ressort est comprimé, libérant une lumière qui permet l'échappement de l'huile vers le carter.

- H Egalisation de la pression via un robinet calibré

- I Régulateur centrifuge

- S Moteur pas-à-pas ou réglage manuel de la vitesse de consigne.

Nous commençons nos explications avec le moteur qui commande le réglage de la vitesse de consigne. Grace à un embrayage, il est possible de modifier manuellement la vitesse de consigne. Certains régulateurs n'ont pas de moteur de commande, mais uniquement une commande locale.

Le réglage de la vitesse de consigne agit sur la compression d'un ressort qui compense la pression d'un système centrifuge (régulateur de Watt). Les boules du régulateur sont entrainées par le moteur (0). La "sortie" du régulateur est la quantité de carburant à injecter pour maintenir la vitesse constante.

Quand la charge diminue (délestage ou réduction du pas de l'hélice) la vitesse du moteur aura tendance à augmenter.

Les boules du régulateur de Watt vont s'écarter (1), ce qui va déplacer le tiroir du distributeur vers le haut (2). La pression d'huile pousse sur la partie supérieure du piston principal (3), tandis que l'huile en dessous du piston peut s'échapper vers le carter (4). Le piston descend et réduit la quantité de carburant injecté (5).

Le piston de compensation est également tiré vers le haut (6). Grace au vase communicant, le piston auxiliaire est tiré vers le bas (7), ce qui force le tiroir du distributeur à se déplacer vers le bas (2 dans l'autre sens). Le déplacement du piston principal est ainsi stoppé.

Le moteur continue à tourner tant qu'il est alimenté en carburant. Pour le stopper, on pousse la barre des injecteurs vers le minimum avec un électro-aimant et en même temps on coupe l'alimentation en carburant via une vanne dont on coupe l'alimentation électrique. L'utilisation de deux systèmes permet un arrêt sûr dans tous les cas.

On utilise de plus en plus souvent une injection électronique du carburant. Le circuit électronique qui est utilisé pour stabiliser la tension (en jouant sur le courant d'excitation) sert également à commander le module d'injection, par exemple avec une commande en 4-20mA.

|